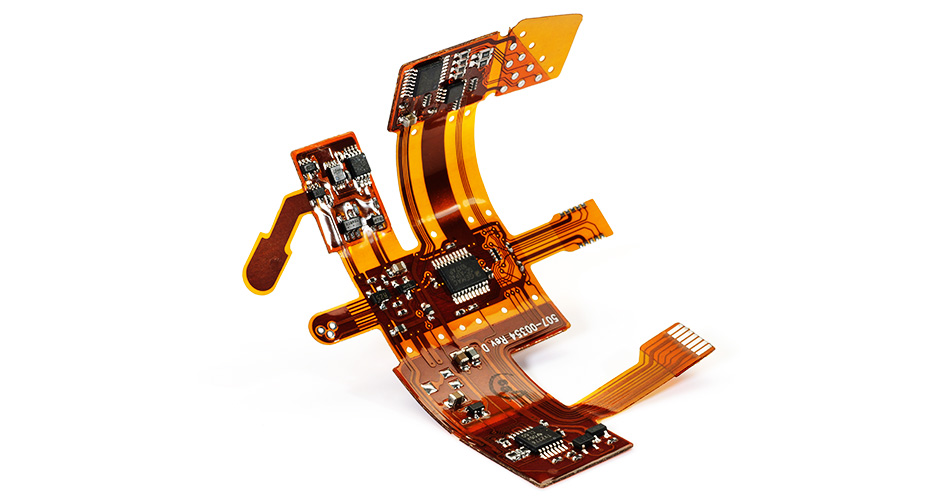

随着电子产品向小型化、轻薄化和可穿戴方向发展,柔性电路板(FPC)及其组件(FPCBA)的应用越来越广泛。它们使得电子设备可以弯曲、折叠,适应各种不规则的空间和形态,在智能手机、可穿戴设备、医疗仪器和汽车电子等领域发挥着关键作用。然而,柔性带来了设计和应用的便利,却给传统的PCBA测试带来了独特挑战。与刚性电路板的PCBA测试相比,柔性PCBA的测试面临更多技术难点。本文将探讨柔性PCBA的主要测试方法及其面临的挑战,并分析应对这些挑战的策略,强调高质量的PCBA加工是测试成功的基础。

柔性PCBA的物理特性是导致测试困难的根本原因:

1、缺乏刚性:柔性板本身柔软易变形,在进行需要物理接触(如探针测试)时难以保持平整稳定,细小的探针压力可能导致板弯曲,影响接触可靠性甚至损伤电路。

2、厚度极薄:柔性板通常非常薄,使得在操作过程中容易卷曲、扭曲或撕裂,需要格外小心处理。

3、形状复杂且多样:柔性PCBA常被设计成不规则的形状以适应产品结构,组件布局也可能不规则,这使得设计标准化的测试夹具非常困难。

4、高密度与精细间距:为实现小型化,柔性PCBA上的元器件和线路往往非常密集,焊盘和导线间距极小,对测试探针的精度和对准提出了极高要求。

5、易受物理损伤:柔性基材和细小的导线比刚性板更脆弱,不当的弯折、挤压或探针接触都可能造成永久性损伤。

尽管存在挑战,柔性PCBA仍需经过严格测试以确保其可靠性。常用的测试方法需要在传统技术基础上进行改进或采用更适应其特性的手段:

1、制造过程检测:这是确保PCBA加工质量的初步屏障,对于柔性板尤为重要,因为其返修难度高。

- 锡膏检测 (SPI) 和自动光学检测 (AOI):在PCBA加工流水线上,SPI检查锡膏印刷是否均匀、饱满,AOI检查元器件贴装是否存在位置偏差、缺件、极性错误等外观缺陷。这些是发现早期制造缺陷的有效手段。AOI系统需要能够适应柔性板的复杂形状。

- X射线检测 (X-ray):对于BGA、QFN等封装形式的芯片,其焊点位于芯片下方,肉眼或AOI无法检测,X射线检测是验证焊接质量(如空洞、桥接)的重要方法,对柔性PCBA同样关键。

2、电气连接性测试:验证电路是否导通或短路。

- 飞针测试 (Flying Probe Testing):相较于需要定制昂贵且复杂压床的ICT(在线测试),飞针测试因其无需制作固定夹具,通过可移动探针进行测试,更适合测试小批量或形状不规则的柔性PCBA。但仍需要精心设计的支撑工装来固定柔性板。

- ICT(改进型):对于批量大且形状相对规整的柔性PCBA,可以通过设计特殊的真空或机械夹具,将柔性板局部或整体压平到测试探床上进行测试。

3、功能测试 (FCT):在模拟实际工作场景下验证PCBA的功能和性能。

通常采用定制的测试夹具或连接器,直接与柔性PCBA上的连接点或接口对接,模拟其在整机中的输入输出信号,验证其逻辑功能、参数准确性等。这种方法更能反映PCBA的实际工作表现。

4、可靠性与耐久性测试:(通常是抽样测试)

- 弯折/扭曲循环测试:模拟柔性PCBA在产品使用过程中反复弯折的情况,评估其机械疲劳寿命和电学性能在弯折下的稳定性。

- 环境测试:进行高低温、湿热等测试,验证PCBA在不同环境下的性能。

针对柔性PCBA测试的难点,业界采取了一系列应对策略:

1、优化测试夹具设计:开发能够精确、稳定且柔和地固定柔性板的专用夹具,例如采用真空吸附、低压机械固定或支撑底板等方式,确保探针接触的稳定性和准确性。

2、优先采用非接触或少接触测试:更多地依赖AOI、X射线等非接触式检测手段,以及飞针测试这种接触点较少的电学测试方法。

3、加强可测试性设计(DFT):在PCBA设计阶段就与测试工程师紧密协作,合理布局测试点,尽量将测试点设置在相对平坦、应力较小的区域,并确保测试点足够大且易于接触。引入边界扫描(Boundary Scan)等技术,减少对物理测试点的依赖。

4、精细化PCBA加工工艺:高质量的PCBA加工是减少测试难度的根本途径。严格控制焊接温度曲线、元器件贴装精度、板材清洁度等,减少虚焊、短路等制造缺陷,提高板子的首次测试通过率。返修柔性板的成本和风险极高,因此在PCBA加工阶段预防缺陷至关重要。

5、自动化与视觉辅助:引入自动化测试设备,结合高分辨率视觉系统辅助定位和对准,减少人工操作的误差和对柔性板的物理应力。

6、分阶段测试:根据产品设计,可能需要在柔性PCBA处于平展状态时进行部分测试,然后在组装到产品中特定形态后再进行功能测试。

柔性电路板的PCBA测试因其独特的物理特性而面临显著挑战。克服这些挑战需要采用专门的测试方法、精巧的测试夹具,并在产品设计阶段就充分考虑可测试性。高标准的PCBA加工是测试成功的坚实基础,它减少了制造缺陷,提高了首次测试通过率。只有将严谨有效的测试方案与先进的PCBA加工工艺相结合,才能确保柔性PCBA的可靠性,助力开发出更小、更轻、功能更强大的下一代电子产品。