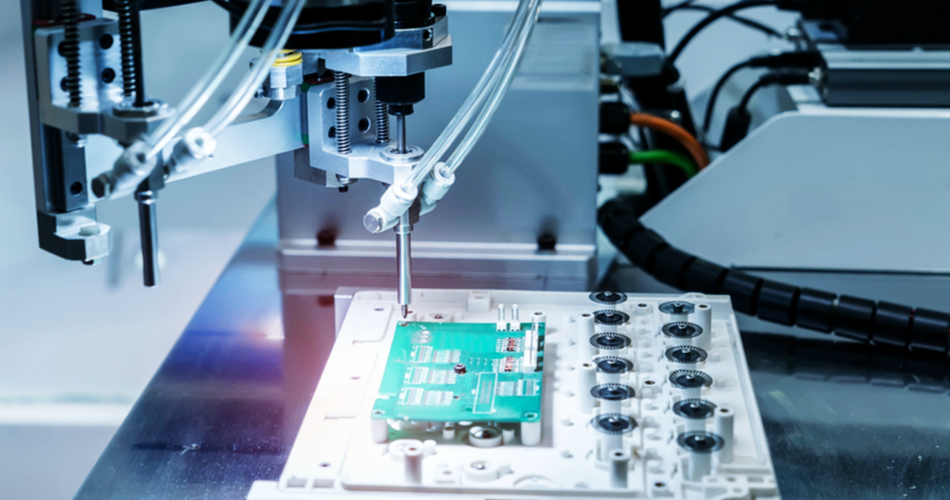

在当今电子制造行业,产品更新换代频繁,个性化需求增多,小批量、多品种的生产模式逐渐成为PCBA加工的一种常态。而在小批量生产中,测试环节如何兼顾效率与成本,是许多厂商在实际运营中需要权衡的重要问题。随着自动化测试设备的普及,其在小批量PCBA加工中的价值也逐步凸显。

1. 小批量测试的传统困境

传统人工测试方式在小批量生产中看似灵活,实则存在多种隐性成本。操作员需要根据不同产品频繁切换测试方法,效率低且误判风险高。此外,人工记录测试数据也容易出现遗漏,不利于后续追溯和质量管理。

更为关键的是,当客户对交期、测试一致性、数据完整性提出更高要求时,传统方式已难以满足现代PCBA加工的服务标准。

2. 自动化测试的前期投入分析

自动化测试设备通常意味着较高的初期投入,尤其是夹具开发、测试程序编写、软硬件平台搭建等。在小批量生产场景中,这笔投入看似“摊不薄”,是许多企业犹豫是否导入自动测试系统的主要原因。

但实际情况是,如果采用模块化、可复用的自动化测试平台,其在多个小批量项目中的重复利用能力,将大大提升其投入产出比。例如,通过通用测试平台,仅需更换部分针板或测试程序,即可快速切换不同产品,避免了重复开发和调试成本。

3. 提高测试效率,压缩单件成本

尽管小批量生产本身规模不大,但若涉及多品种、频繁切换,人工测试的操作成本会不断叠加。自动化测试设备可以实现快速接入、自动判断、自动记录,大幅缩短每件产品的测试时间。

同时,系统化的操作流程也减少了人为干预,避免了因人为疏忽造成的返修、重复测试等额外开销。对于需在短时间内交付多个小批量订单的PCBA加工企业而言,自动化带来的节拍稳定性和流程一致性,能有效控制单位成本。

4. 数据化管理带来附加价值

自动化测试设备通常配套有数据采集与分析功能,能对每块PCBA的测试结果进行归档,方便追溯和品质统计。特别是在小批量订单频繁切换的情境下,系统化的数据管理显得尤为重要。

有了完整的测试记录,工厂不仅能够快速响应客户关于测试的各类反馈,也能通过数据分析优化生产工艺,减少后期返修率,从而间接降低整体运营成本。

5. 平衡灵活性与成本控制的关键路径

对于以PCBA加工为核心业务的制造企业而言,导入自动化测试设备并不意味着必须全线替代人工。更加合理的策略是,根据产品特性、订单频次、功能复杂度等因素,搭建一套“自动化+人工”并行的柔性测试体系。

例如:

- 对重复率高、功能一致的品类采用自动测试设备;

- 对一次性定制项目采用简易测试工装+人工辅助方式;

- 结合模块化夹具平台,实现快速切换与复用。

这样的策略既能控制成本,又保持测试流程的灵活性。自动化测试设备对于小批量PCBA加工而言,既是挑战也是机遇。虽然前期投入较高,但通过标准化平台、模块化设计和数据化管理,企业完全有可能在多项目并行、快速交付的环境中实现真正的“降本增效”。未来,自动化测试能力将不仅仅是一种技术配置,更是PCBA加工企业应对市场多样化需求的重要竞争力。