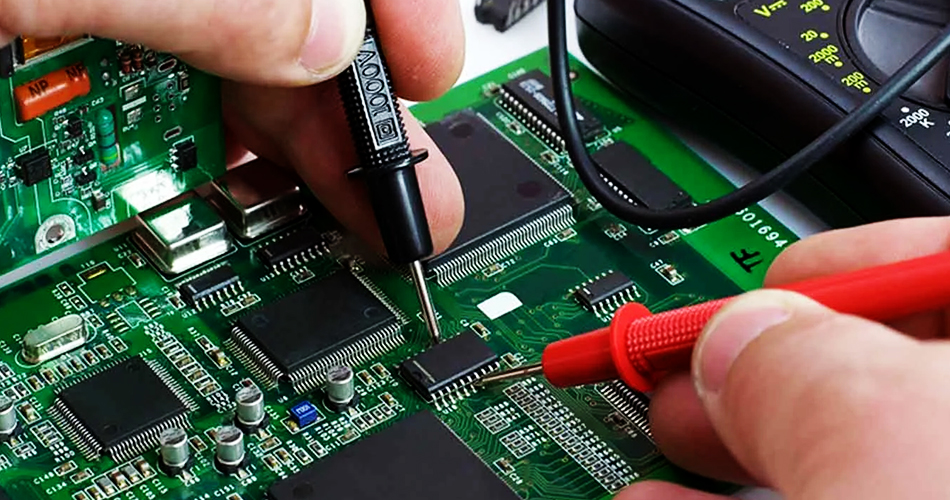

PCBA加工(Printed Circuit Board Assembly,印刷电路板组装)是电子产品制造中的关键环节,焊接质量直接影响产品的可靠性和性能。为了在PCBA加工中提高焊接质量,需综合考虑设计、材料选择、工艺控制和检测等多个方面。本文将详细探讨如何在PCBA加工中提升焊接质量。

优化电路板设计

1、合理布局元器件

在PCBA加工中,合理布局元器件是提高焊接质量的基础。设计时应确保元器件的间距足够,避免过于密集,以减少焊接时的干扰和桥接现象。同时,需注意热敏元器件与散热器件的相对位置,避免因热量积聚导致焊接缺陷。

2、设计适当的焊盘

焊盘设计对焊接质量有重要影响。焊盘尺寸应适中,过大或过小都会影响焊接效果。设计时应遵循IPC标准,确保焊盘的形状和大小符合工艺要求,提供良好的焊接基础。

选择合适的焊接材料

1、焊料选择

焊料的选择对焊接质量至关重要。常用的焊料有锡铅合金、无铅焊料等。无铅焊料符合环保要求,但其熔点较高,对工艺控制要求更高。选择焊料时应综合考虑焊接温度、润湿性和机械强度,确保焊接质量。

2、焊膏质量

焊膏是焊接过程中不可缺少的材料,其质量直接影响焊接效果。优质焊膏应具有良好的粘附性、润湿性和适当的粘度。在PCBA加工中,选用高质量的焊膏,能够提高焊接点的可靠性,减少焊接缺陷。

控制焊接工艺

1、精确控制温度

焊接过程中,温度控制是关键因素之一。无论是回流焊还是波峰焊,都需要精确控制温度曲线,确保焊料完全熔化并形成良好的焊点。温度过高或过低都会影响焊接质量,导致虚焊或焊接不良。

2、优化焊接时间

焊接时间对焊接质量也有重要影响。焊接时间过短,焊料无法充分熔化;焊接时间过长,可能导致元器件损坏。合理设置焊接时间,结合温度控制,能够确保焊点的形成和固化,提升焊接质量。

加强质量检测

1、在线检测

在线检测是提高焊接质量的重要手段。通过自动光学检测(AOI)、X射线检测和焊点检测仪等设备,可以实时监控焊接过程,及时发现并纠正焊接缺陷,确保每一个焊点的质量。

2、定期抽检

在PCBA加工过程中,定期进行抽检也是确保焊接质量的必要措施。通过抽检,可以发现批量性焊接问题,及时调整工艺参数,避免大规模返工和质量问题。

培训和管理

1、员工培训

提高焊接质量离不开操作人员的技能提升。定期对操作人员进行培训,内容包括焊接工艺、设备操作和质量控制等,能够提高其专业技能,减少人为操作失误。

2、过程管理

科学的过程管理也是确保焊接质量的重要因素。建立严格的工艺流程和质量管理体系,规范每个环节的操作标准,确保焊接过程的可控性和稳定性。

总结

在PCBA加工中提高焊接质量需要从设计、材料、工艺和管理等多个方面入手。通过优化电路板设计、选择合适的焊接材料、精确控制焊接工艺、加强质量检测以及加强员工培训和过程管理,可以有效提升焊接质量,确保产品的可靠性和性能。未来,随着电子制造技术的不断进步,PCBA加工的焊接质量将进一步提升,为各类电子产品提供更坚实的基础。