高效且可靠的PCBA(印刷电路板组件)测试是确保电子产品品质的关键环节。而实现有效测试的前提,在于选择最适合的测试工具和设备。市场上测试设备种类繁多,从基础的光学检测仪到复杂的功能测试系统,功能和成本差异巨大。选择最适合的设备,需要综合考量多种因素,这些因素往往与被测试PCBA的特性及其PCBA加工的生产模式密切相关。本文将分析影响PCBA测试设备选择的关键因素,介绍常见的测试工具及其适用场景,并提供选择与实施的策略建议,帮助企业构建高效可靠的测试体系。

选择最适合的PCBA测试设备,需要深入评估以下几个关键因素:

1、PCBA特性:

- 复杂度:PCBA的层数、元器件密度、是否使用BGA、QFN等隐藏焊点封装的元器件、电路是模拟、数字还是混合信号、是否有高频或高速电路等,都决定了所需的测试方法和设备的精度与功能。

- 类型:刚性板、柔性板还是软硬结合板,柔性板需要特殊的支撑和测试方法。

2、生产规模与产量:这是影响设备选择最重要的因素之一。大批量生产需要速度快、自动化程度高、测试周期短的设备(如自动ICT、高速FCT)。小批量或原型验证更注重灵活性和较低的一次性投入(如飞针测试)。

3、测试覆盖率要求:需要检测哪些类型的缺陷?是仅仅检测制造缺陷(如短路、开路、错件、漏件),还是需要验证功能性能、参数精度,甚至在特定环境下的可靠性?测试覆盖率越高,通常所需的设备越复杂、成本也越高。

4、成本预算:不同测试设备的购置成本、维护成本、治具/程序开发成本差异巨大。需要在预算范围内选择能够满足基本需求的设备组合。

5、测试效率与速度:测试环节的速度直接影响整体生产周期。选择的设备能否满足预期的测试吞吐量?

6、技术能力与维护:操作和维护复杂测试设备需要具备相应的技术人员。同时需要考虑设备的稳定性和供应商的售后服务能力。

7、与PCBA加工流程的集成:测试设备能否顺利集成到现有的或规划中的PCBA加工和组装生产线中,是否需要额外的自动化上下料系统?

了解常见的PCBA测试工具及其适用场景,有助于进行有针对性的选择:

1、锡膏检测仪(SPI):在锡膏印刷后、元器件贴装前使用。检测锡膏的体积、高度、面积和位置。这是预防焊接缺陷的关键第一步,适用于所有采用SMT技术的PCBA加工线。

2、自动光学检测仪(AOI):在元器件贴装后或回流焊后使用。通过摄像头视觉检查元器件的存在、极性、位置、型号以及焊点外观(如锡量、连锡、虚焊)。速度快,适合大批量生产,能发现大部分可见的PCBA加工缺陷。

3、X射线检测仪(AXI):在回流焊后使用。用于检测AOI无法检查到的隐藏焊点,如BGA、QFN、屏蔽罩内部焊点。对于使用了这些封装的高密度复杂PCBA,AXI是必不可少的检测设备,是现代PCBA加工质量控制的重要手段。

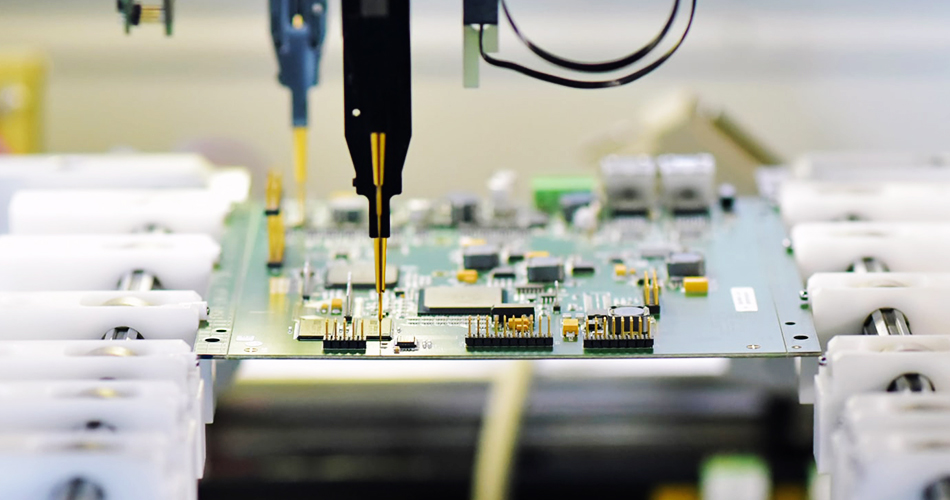

4、在线测试仪(ICT):在回流焊后使用。通过探针接触PCBA上的测试点,进行开短路、阻容值、二极管、三极管等电性参数测量和简单逻辑功能测试。测试速度快,对PCBA加工带来的制造缺陷(如短路、开路、错件、漏件)覆盖率高。最适用于有足够测试点且产量大的PCBA。

5、飞针测试仪(Flying Probe Tester):在回流焊后使用。与ICT类似进行电性测试,但使用可移动的探针,无需定制夹具。灵活性高,适合原型验证、小批量生产或测试点受限的PCBA。速度比ICT慢。

6、功能测试仪(FCT):在ICT或其他电性测试后使用。模拟PCBA在最终产品中的工作环境,验证其功能是否正常、性能参数是否符合设计要求。根据PCBA功能的复杂性,FCT可以是简单的手动测试,也可以是高度自动化、集成了多种仪器(电源、负载、信号源、测量设备)的复杂系统。

7、环境测试设备:包括高低温试验箱、湿热试验箱、振动台、冲击试验机等。用于对PCBA进行环境应力测试(如ESS、HASS),以暴露潜在缺陷,验证产品在恶劣环境下的可靠性和稳定性。通常用于样品验证或高可靠性要求的PCBA生产。

选择最适合的PCBA测试设备是一个需要权衡多方因素的决策过程,以下是一些策略建议:

1、明确测试需求与目标:首先应清晰定义需要测试的产品类型、关键功能、预期的测试覆盖率以及测试的吞吐量要求。这是选择设备的基础。

2、综合评估PCBA特性与产量:仔细分析被测PCBA的设计特点(复杂性、元器件类型、是否有隐藏焊点等)和预期的生产批量。例如,高密度SMT、大量BGA的板卡,AXI几乎是必须的;大批量生产则应优先考虑ICT和高速AOI。这些都取决于前期的产品设计和PCBA加工的需求。

3、平衡测试覆盖率与成本/效率:通常需要结合多种测试方法,形成互补的测试策略。例如,“AOI + FCT”适用于许多消费电子产品;“SPI + ICT + FCT”是很多传统电子制造企业的标准配置;对于高可靠性产品可能还需要引入AXI和环境测试。评估不同组合的成本效益。

4、考虑设备的可编程性与通用性:如果企业产品线丰富,或产品设计迭代快,选择易于编程和配置、能够兼容多种PCBA型号的测试设备(如飞针测试、模块化FCT系统)可以降低长期投资成本。

5、与PCBA加工供应商沟通:如果是委托第三方进行PCBA加工,应了解供应商现有的测试能力。他们的测试设备配置、DFM/DFT建议都会影响你的选择。选择与供应商测试能力匹配的设备或利用供应商的测试服务,可以简化流程。

6、重视软件功能和数据分析能力:现代测试设备不仅是硬件,其软件功能(如测试程序开发效率、故障诊断能力、数据统计分析、与MES系统的集成)也非常重要。强大的数据分析能力能够帮助识别PCBA加工过程中的瓶颈,推动持续改进。

7、考虑供应商的技术支持与培训:测试设备的顺利运行离不开供应商的技术支持、维护和人员培训。

选择最适合的PCBA测试工具和设备是构建高效品控体系的关键一步。这一决策过程必须综合考量被测PCBA的特性(它来自何种PCBA加工需求)、生产批量、测试覆盖率要求、成本及测试效率等多种因素。通常需要结合多种测试方法(如光学检测、电性测试、功能测试)来达到最佳平衡。最重要的策略是明确需求,深入了解各种设备的优势和局限性,并与PCBA加工供应商紧密合作。通过科学合理的选择和投资,企业能够建立与其PCBA加工能力相匹配的高效测试体系,从而有力保障产品品质,提升市场竞争力。