现代航空航天器是人类智慧与尖端技术的结晶,其内部复杂的电子系统是实现飞行控制、导航定位、通信保障以及各类载荷功能的核心。这些电子系统的稳定可靠运行,直接关系到飞行安全和任务成败。在这些电子系统的构建中,PCBA加工扮演着至关重要的角色。高质量的PCBA加工是基础,而严格的PCBA测试则是确保这些组件能够在极端环境下可靠工作的关键防线。

航空航天领域的PCBA几乎无处不在,其应用范围极为广泛且关键:

1、飞行控制系统:从传统的机械控制到现代的“电传操纵”(Fly-by-Wire),PCBA构成了其核心处理器、传感器接口和执行器驱动电路,直接决定了飞机的操纵性和稳定性。

2、导航与定位系统:GPS接收器、惯性导航单元(IMU)、星敏感器等依赖高精度PCBA处理复杂的信号和算法,为飞行器提供精确的位置和姿态信息。

3、通信系统:HF、VHF、UHF电台、卫星通信终端、数据链系统等,其射频、基带处理单元均由高性能PCBA承载,保障信息传输的畅通与安全。

4、发动机控制系统(FADEC):全权限数字式发动机控制系统中的PCBA实时监测发动机状态,精确控制燃油喷射、进气、点火等,确保发动机在高效率、高可靠性下工作。

5、仪表与显示系统:驾驶舱内的各类显示屏、控制面板、数据处理单元等,为飞行员提供关键信息和人机交互界面。

6、电源管理与分配:负责将机载电源转化为各系统所需的电压和电流,并进行故障监测和保护,确保电力供应的稳定。

7、卫星载荷与平台:遥感相机、科学探测仪器、通信转发器以及卫星平台自身的控制、电源、通信等系统,无不依赖于高可靠性的空间级PCBA。

这些应用领域的共同特点是对PCBA的可靠性、稳定性和抗环境能力有着极致的要求。从最初的设计选材,到PCBA加工过程中的焊接、贴片、组装,再到最终的测试验证,任何一个环节的疏忽都可能导致严重后果。

严苛环境下的PCBA测试挑战

与消费电子或工业领域不同,航空航天领域的PCBA面临着极为严峻的工作环境,这给测试带来了巨大的挑战:

1、极端温度:飞行器在高空或太空中会经历-50°C到+125°C甚至更宽的温度范围,并且温度变化速度快。测试需要模拟这种宽温环境下的性能和可靠性。

2、剧烈的振动与冲击:飞机起飞、降落、遇到气流,火箭发射过程,卫星入轨部署等都会产生强烈的振动和冲击,要求PCBA结构和元器件连接必须极其牢固。测试需要进行严格的振动和冲击试验。

3、压力变化:高空低压和太空真空环境可能对元器件封装和材料带来影响,甚至引发电弧放电。真空环境下的热耗散方式也与地面不同。

4、空间辐射:对于太空应用,宇宙射线、太阳质子等高能粒子可能导致PCBA中的电子元器件功能异常、数据错误甚至永久性损伤(单粒子效应、总剂量效应)。辐射硬化设计和相应的辐射测试是必不可少的。

5、长寿命要求:航空器的设计寿命通常长达数十年,卫星任务周期可能持续数年。PCBA必须保证在整个生命周期内可靠工作,这要求测试能评估其长期可靠性。

6、高可靠性与安全性:航空航天系统的故障往往是灾难性的,测试必须确保PCBA的故障率极低,且符合最高等级的安全标准。

7、复杂的系统集成:单个PCBA的测试只是第一步,更重要的是其在复杂系统中的兼容性和协同工作能力,这需要进行系统级的联调测试。

8、严格的标准与规范:航空航天领域有一系列严格的行业标准和军用规范(如DO-160、DO-254、GJB系列等),测试过程必须严格遵循这些规范,并有详细的记录和追溯性。

为了应对上述挑战,航空航天领域的PCBA测试采取了一系列综合性的策略和技术:

1、功能测试:在模拟实际工作环境和输入信号下,全面验证PCBA的各项功能是否满足设计要求。

2、环境应力筛选 (ESS):通过施加温度循环、振动等环境应力,加速暴露PCBA在PCBA加工过程中引入的潜在缺陷(如虚焊、应力敏感元器件问题),剔除早期失效产品。

3、高加速寿命试验 (HALT) 和高加速应力筛选 (HASS):将PCBA暴露在超出设计限值的应力下(如更宽的温度范围、更高的振动水平),寻找设计的薄弱点,并用于生产过程的筛选。

4、电磁兼容性 (EMC/EMI) 测试:确保PCBA在电磁环境中既不会受到干扰,也不会干扰其他设备。

5、材料与工艺验证:对焊料、元器件、PCB基材等进行严格筛选和验证,确保其满足航空航天等级的要求,并对PCBA加工工艺进行严格控制和检测(如X射线探伤)。

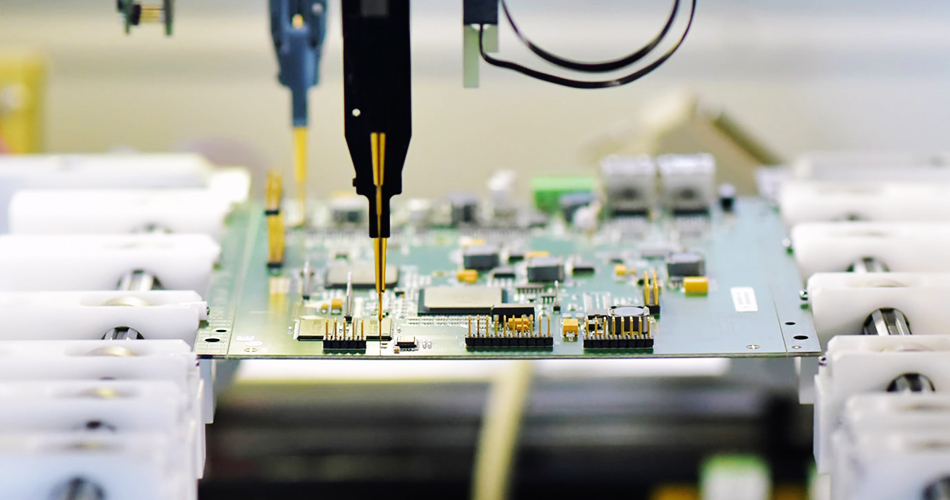

6、自动化测试设备 (ATE):利用高度自动化的测试设备提高测试效率和一致性,能够执行复杂的测试序列并记录详细数据。

7、全面可追溯性:对每个PCBA的元器件批次、PCBA加工过程参数、测试数据等进行详细记录,确保出现问题时能够进行溯源分析。

总而言之,PCBA测试是航空航天电子系统从蓝图走向现实、并确保其在极端条件下稳定可靠运行的关键防线。它不仅是对PCBA功能的验证,更是对PCBA加工质量、元器件选型、设计鲁棒性等全方位能力的考核。只有通过最严格的测试,结合高标准的PCBA加工工艺和严谨的设计验证,才能铸就保障航空航天安全与任务成功的坚实基石。面对未来日益复杂和严苛的航空航天任务需求,PCBA测试技术也将不断发展和创新,以应对新的挑战。