在竞争日益激烈的电子制造行业中,如何提升生产效率、降低成本、提高良率,成为每一家PCBA加工企业关注的重点。而实现这些目标的关键之一,就是利用好手中已有的数据。从贴片到焊接、从测试到返修,每一个环节都在产出数据,如何将这些零散的信息转化为优化流程的“利器”,是企业走向精益化管理的关键。

1. 构建完善的数据采集体系

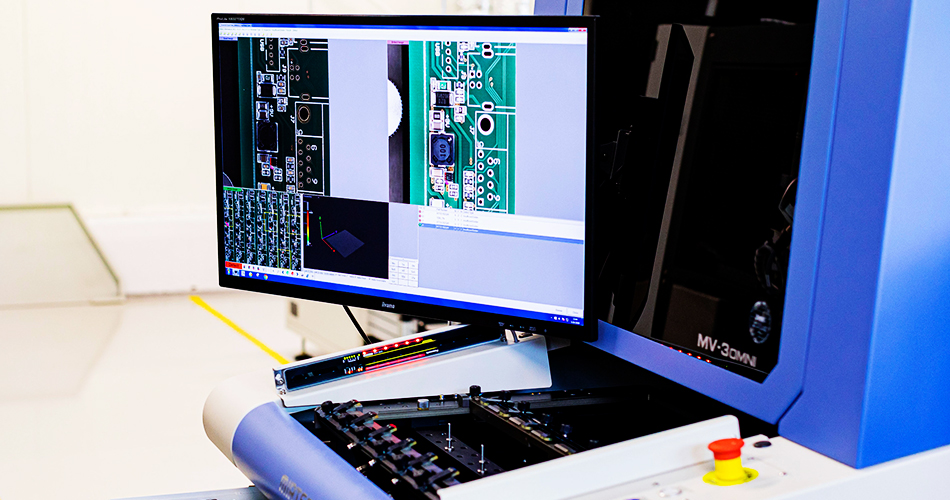

想要通过数据分析优化流程,首要任务是保证数据的完整性和实时性。在PCBA加工生产线上,涉及的设备类型繁多,如贴片机、SPI、AOI、回流炉、ICT、FCT等,不同设备生成的数据格式和记录方式不同,往往造成信息孤岛。

为此,建议通过以下方式统一数据入口:

- 各关键设备接入MES系统,实现测试结果、运行状态等数据的实时上传;

- 利用条码或二维码系统,实现每一块板的全程追溯;

- 设置数据校验与清洗机制,保证采集数据的准确性。

只有数据结构清晰、来源可信,后续的分析与决策才有基础。

2. 利用数据识别瓶颈环节

在实际生产中,经常会遇到某一工序排队时间长、某个测试点返修率高的问题。通过对关键环节数据的周期性统计,可以迅速发现流程中的瓶颈:

- SMT段的设备运行时间分析,可识别设备是否存在负载不均或停机频繁;

- 回流焊温度曲线与焊点不良率的相关分析,可优化工艺参数;

- AOI与人工检修数据对比,可评估误判率,提升自动检测效率;

- ICT/FCT测试失败记录可定位产品设计或元件质量问题。

这些看似“重复”的数据,往往隐藏着流程优化的关键突破口。

3. 建立异常预警机制

当数据仅停留在记录阶段,往往只是“事后诸葛亮”;但如果建立基于数据的异常预警机制,则可以实现“未病先治”。

举例来说:

- 某个工位的良率连续两小时低于设定阈值,系统自动预警并提醒班组长复检;

- 某类元器件测试不通过率突然飙升,触发ERP系统对同批物料锁库排查;

- 贴片机运行时间接近保养周期,系统自动生成维护通知。

通过预警机制将被动反应转为主动响应,既能避免批量不良,也能保障产线连续稳定运行。

4. 用数据支持工艺持续改进

数据分析的最终目的,是为工艺优化和流程再造提供依据。许多企业通过长期积累的测试和返修数据,逐步构建起工艺知识库,进而形成标准化操作流程(SOP)和设计建议书(DFM)。

例如:

- 某类BGA器件在特定位置焊接不良率偏高,结合X-ray图像分析后,优化焊盘设计;

- 某测试程序误判率居高不下,反馈给研发后重新设计测试点位置;

- 不同班组产出良率存在差异,通过培训与流程对齐,实现整体质量提升。

数据是连接设计、制造、质量管理三者的桥梁,是推动持续改善的重要引擎。

在PCBA加工的每一个环节中,都隐藏着大量有价值的数据。如果只是记录而不分析,等同于浪费资源;但若能将数据转化为洞察,并据此优化工艺、调整流程、完善管理体系,便能真正实现从制造向“智造”的跃迁。未来的竞争,不仅是设备与产能的比拼,更是数据洞察力与执行力的较量。