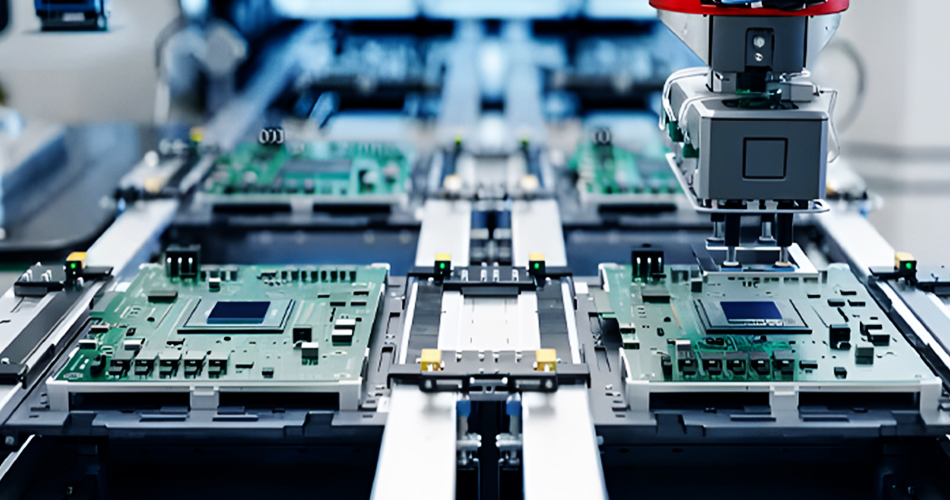

在现代电子制造行业,效率已成为衡量PCBA加工工厂竞争力的核心指标之一。面对多品种、小批量、快速交付的市场趋势,单纯依靠人工管理与经验判断已难以适应高效生产的需求。实时数据监控技术的引入,为提升PCBA加工效率带来了全新的突破口。通过对生产全过程的动态掌控,企业不仅能显著提高良率与产能,还能降低停机与返工的损耗。

1. 实时掌握产线状态,避免异常延迟处理

传统的PCBA加工流程中,设备停机、物料短缺、工位拥堵等问题往往要等到巡检或班后统计才能被发现,耽误了第一时间的处理窗口。而通过实时数据监控系统,生产管理者可以即时了解各条产线的运行状态:

- SMT贴片设备的运行效率、待机时间;

- 回流焊炉的温度曲线波动;

- AOI测试通过率的趋势;

- 每个工位的节拍与负载情况。

一旦出现偏离设定阈值的异常,系统自动报警并推送至相关责任人,实现快速响应,从源头上减少因信息滞后造成的效率损失。

2. 数据驱动工艺优化,提升流程连贯性

实时数据监控的另一个核心价值,在于为工艺优化提供依据。在PCBA加工中,流程优化往往依赖经验积累,但引入数据后,优化可以更科学、更具说服力。例如:

- 通过监测贴片缺件或偏位情况,优化上料顺序与设备参数;

- 结合AOI和ICT的测试数据分析,识别高发不良环节,调整工艺窗口;

- 统计回流焊炉的升温稳定性与焊接良率的相关性,指导温区设定调整。

当所有环节的数据都被实时记录并自动归集,管理层就能基于趋势与对比结果,持续推进小改进,形成整体效率的大提升。

3. 降低人为操作风险,标准化管理流程

PCBA加工环节中,操作人员的经验水平参差不齐,极易造成操作不一致的问题。通过实时数据监控系统,可以有效引导员工按标准流程作业:

- 每道工序配合扫码追溯系统,确保作业工单与设备参数匹配;

- 人机界面实时显示操作要点与注意事项,降低误操作;

- 对不同班组的产出效率进行可视化排名,激发正向竞争。

这类系统化的管理手段,不仅能提高工作效率,还能大幅降低返工和报废的发生率,帮助企业在保持质量前提下实现成本优化。

4. 透明化管理,提升跨部门协同效率

实时数据不仅服务于生产一线,更是打通供应链、品质、工程、计划等部门的关键纽带。例如:

- 计划部门根据产线实时产出调整物料配送节奏,减少库存积压;

- 品质部门根据测试数据趋势预警,提前安排抽检与异常分析;

- 工程部门实时掌握设备运行负载,合理安排维护与换线时间。

这种以数据为基础的“协同式决策”,能够显著减少部门之间的信息误差与沟通成本,让整个PCBA加工流程更加流畅高效。

随着智能制造的深入推进,实时数据监控正逐步成为PCBA加工工厂的“标配”。它不只是一个技术工具,更是提升管理效率、优化生产流程、增强客户信任的重要保障。对于那些希望在激烈市场竞争中脱颖而出的制造企业而言,谁先掌握实时数据,谁就拥有了领先一步的管理优势。