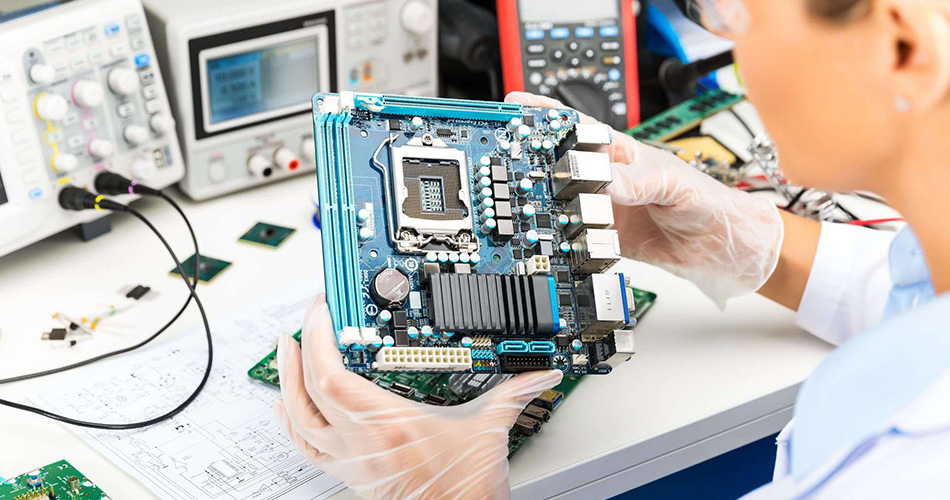

在PCBA加工流程中,测试是保障产品质量的最后一道防线。然而,在如今的电子制造市场,PCBA的应用范围极广,从消费电子到工业控制,从医疗设备到汽车电子,每个行业对PCBA的测试要求都千差万别。因此,一种“一刀切”的测试方案已无法满足多样化的需求。多功能、可配置的PCBA测试方案应运而生,它们通过灵活的模块化设计和软件配置,成功地适应了不同行业的独特挑战,确保了产品的高可靠性和高效率。

1、消费电子:速度与成本的平衡

消费电子产品,如智能手机和可穿戴设备,其特点是产量巨大、更新换代快、且对成本极为敏感。对于这类产品的PCBA加工,测试方案的核心诉求是在保证质量的前提下,最大化测试效率并降低成本。

多功能测试方案如何应对?

- 高速并行测试: 采用多路并行测试架构,一次性测试多块PCBA,大幅缩短单板测试时间。

- 模块化硬件: 使用模块化的测试板卡,可以快速配置以适应不同型号PCBA的测试需求,减少工装治具的重复开发成本。

- 自动化与软件集成: 结合自动光学检测(AOI)和自动测试设备(ATE),通过软件程序自动执行测试流程,减少人工操作,降低人为错误。

2、汽车电子:安全与可靠性的极致追求

汽车电子PCBA,如引擎控制单元(ECU)和安全气囊模块,直接关系到行车安全。因此,汽车行业对PCBA的测试要求极为严苛,关注点在于功能安全、极端环境下的可靠性以及完整的可追溯性。

多功能测试方案如何应对?

- 功能安全测试: 测试系统能够模拟各种故障模式(如短路、开路),验证PCBA在故障发生时是否能进入安全状态,并符合ASIL等行业标准。

- 环境模拟测试: 集成温湿度控制、振动模拟等模块,测试PCBA在极端环境下的性能表现。

- 全生命周期追溯: 测试软件能够自动记录所有测试数据,包括测试时间、结果、测试人员和使用的测试设备,形成一个完整的数字履历,满足汽车行业的严格追溯要求。

3、医疗设备:精度与合规性的保障

医疗设备PCBA,如心电图机和诊断设备,其测试要求集中在测量精度、数据一致性和严格的行业法规(如FDA)合规性上。任何微小的测量误差都可能影响诊断的准确性,危及患者生命。

多功能测试方案如何应对?

- 高精度测量: 采用高分辨率、低噪声的测试仪器,确保测试数据的精确性和可重复性。

- 校准与验证: 测试系统具备自动校准功能,并能定期进行验证,确保测试结果的准确性。

- 数据完整性与审计追踪: 软件系统遵循GAMP 5等指南,确保测试数据的完整性,并提供详细的审计追踪功能,满足监管机构的审查要求。

结论

在电子制造业的广阔版图中,多功能PCBA测试方案正扮演着越来越重要的角色。它通过灵活的软硬件配置,成功打破了行业间的测试壁垒,使得一个测试平台能够服务于多个领域。这种跨行业适应性的背后,是其对效率、成本、可靠性、安全性和精度的深刻理解与技术实现。未来的PCBA加工测试将继续向着更智能、更集成、更灵活的方向发展,以满足不断涌现的新技术和新应用的需求。