在电子产品制造业中,PCBA加工的每一个环节都至关重要,而测试作为把控质量的最后一道关卡,其数据的准确性直接决定了产品的可靠性。传统的数据记录和分析方式,如人工抄写或批量导入,不仅效率低下,而且极易引入人为错误。为了从根本上解决这些问题,实时监控系统应运而生,它通过自动化、集成化的方式,极大地提升了测试数据的准确性。

一、自动化数据采集:消除人为干预

人为错误是数据不准确的主要来源。在传统模式下,测试人员需要手动记录测试结果,或者将测试设备导出的文件批量导入到管理系统中。这一过程中的任何一次疏忽,无论是抄写错误、文件命名不规范,还是遗漏某项数据,都可能导致严重的后果。

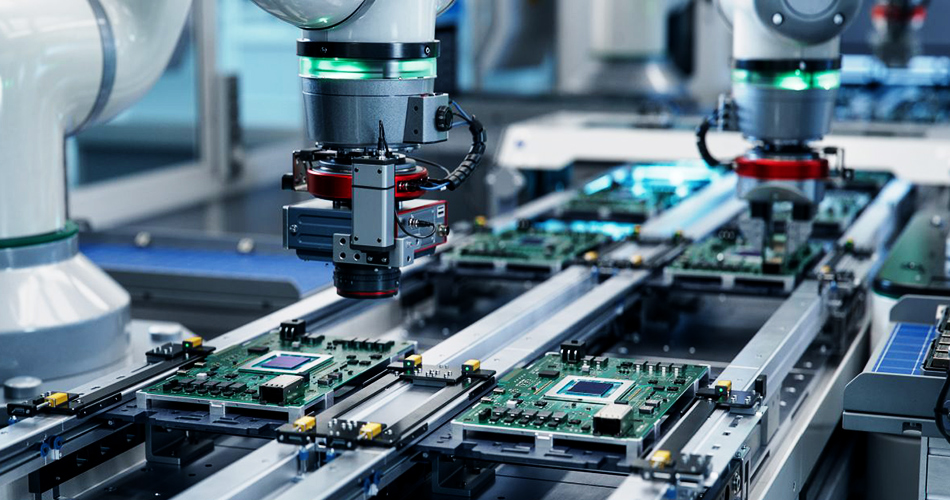

实时监控系统通过自动化数据采集,从根本上杜绝了这些问题。它直接与测试设备(如ICT、FCT、AOI等)的API或数据接口进行集成。当一块PCBA完成测试后,测试结果会立即、自动地被系统捕获并上传到中央数据库。这个过程是无缝且无需人工干预的,确保了数据的完整性和原始性。

二、数据时间戳与追溯:构建完整的数据链

在生产环境中,时间是至关重要的维度。数据的准确性不仅在于数值本身,还在于它所代表的生产时刻。如果测试数据与实际生产时间脱节,那么在追溯问题时就会变得非常困难。

实时监控系统为每一条数据都打上了精确的时间戳,构建了一个完整的、不可篡改的数据链。例如,当系统记录到某块PCBA的测试结果时,它会精确到秒甚至毫秒。这个时间戳可以与生产工位、使用的物料批次、操作人员等信息进行关联,使得在出现质量问题时,可以迅速锁定问题发生的时间和地点,从而高效地进行故障诊断和原因分析。

三、实时数据校验与预警:在错误发生时立即纠正

传统的数据分析往往是滞后的,只有在批量生产结束后,工程师才能通过分析报告发现良率异常或趋势变化。而此时,可能已经有大量的缺陷产品流向了下一道工序,造成了巨大的损失。

实时监控系统则提供了即时的数据校验和预警功能。系统可以根据预设的规则,对上传的每一条数据进行实时检查。例如:

- 参数超限预警: 当某个测试参数超出设定的上下限时,系统会立即发出警报,提醒操作人员或工程师进行干预。

- 趋势异常预警: 当连续几块PCBA的某个测试参数出现微小但持续的漂移时,即使其尚未超出容许范围,系统也会发出预警,这通常预示着设备即将出现故障,从而实现预测性维护。

- 良率下降预警: 如果某个测试站点的良率在短时间内显著下降,系统会立即通知相关负责人,避免生产出更多的不良品。

在PCBA加工的复杂世界里,测试数据是质量管理的基石。通过部署实时监控系统,企业可以将测试数据管理从被动记录转变为主动控制,从根本上提升数据的准确性。这不仅减少了人为错误,还通过实时预警和数据追溯,使得故障诊断更加高效,从而显著降低生产成本,提升产品质量和市场竞争力。