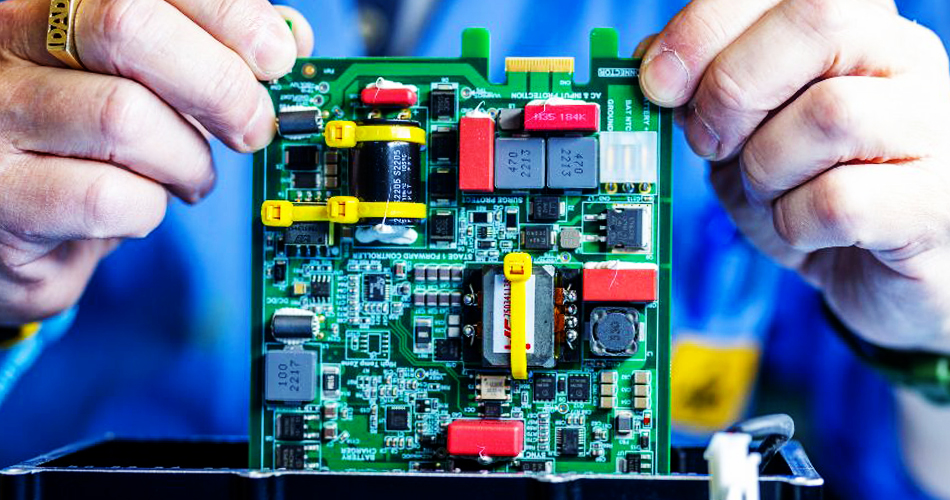

在当今高度监管的电子产业中,确保PCBA加工符合严格的安全标准,是每一个企业都必须面对的首要任务。这些标准不仅关乎产品的性能和可靠性,更直接关系到用户的生命安全、企业的声誉和法律责任。从原材料的选择、生产环境的控制,到最终产品的测试与认证,每一个环节都必须严格遵循行业规范和国家法规。

一、物料合规:从源头保障安全

PCBA的安全始于其所使用的每一个元器件和原材料。许多国家和地区对电子产品中含有的有害物质有严格的限制,例如欧盟的RoHS(有害物质限制指令)和REACH(化学品注册、评估、授权和限制)法规。如果使用了不合规的物料,最终产品将无法进入相应市场。

应对策略: 建立一个严格的供应商审查和管理体系。要求所有供应商提供物料的合规性证明文件,如RoHS证书、SDS(安全数据表)等,并定期进行第三方抽样检测。同时,在内部建立一个物料追溯系统,确保每一批次进入生产线的物料都来源清晰、合规可查。

二、生产环境与流程:杜绝潜在风险

PCBA加工过程中,生产环境和操作流程的控制,直接影响到产品的安全性和可靠性。一个受控的生产环境可以避免静电放电(ESD)、污染等风险。

- 静电防护: 静电放电是电子元器件的“隐形杀手”,可能导致元器件瞬间损坏或潜在的可靠性问题。确保生产车间符合ESD防护要求,包括防静电地板、防静电手环、工作台和设备接地等。所有操作人员必须经过严格的ESD防护培训,并穿戴符合规范的防静电服。

- 清洁控制: 生产环境中的灰尘、碎屑和污染物可能导致短路或影响焊点质量。因此,生产车间必须保持清洁,并定期对设备和工具进行清洁和维护。

- 流程标准化: 严格遵循IPC(国际电子工业联接协会)等行业标准。例如,IPC-A-610(电子组件可接受性标准)为焊点质量、元器件安装等提供了明确的标准。确保所有操作人员都接受过相关培训并获得认证。

三、最终测试与认证:验证安全承诺

最终的测试和认证是确保PCBA安全性的最后一道防线。这些测试不仅要验证产品的功能,还要确保其符合各种国际安全标准。

- 功能测试(FCT): 在PCBA加工完成后,进行全面的功能测试,确保产品的所有功能都正常运行,没有潜在的故障。

- 安规测试: 针对最终产品的应用,进行相应的安规测试,如UL(美国保险商试验所)、CE(欧洲合格认证)等。这些测试会模拟各种极端条件,如过压、过流、短路、温度循环等,以验证产品的安全性能。

- 可燃性与防火测试: 电子产品中的某些材料,如PCB基板、塑料外壳等,其可燃性必须符合UL 94等防火标准,以降低火灾风险。

确保PCBA加工符合严格的安全标准是一项系统化的工作,它贯穿于供应链的每一个环节,并需要企业从战略层面加以重视。通过实施严格的物料审查、建立受控的生产环境、遵循行业标准,并进行全面的最终测试与认证,企业不仅能够满足法规要求,更能构建客户对其产品质量和安全的信任,从而在市场中赢得长期的竞争优势。