当01005封装的元器件变得普遍,当BGA间距迈向0.3毫米,PCBA加工领域正经历一场静默的尺寸革命。这直接抛给测试工程师一个棘手难题:传统的测试针床、探针卡甚至飞针设备,开始触达物理极限。微型化PCBA的测试,正从一项标准工序演变为决定产品可行性的关键技术瓶颈。

一、物理接触的极限挑战

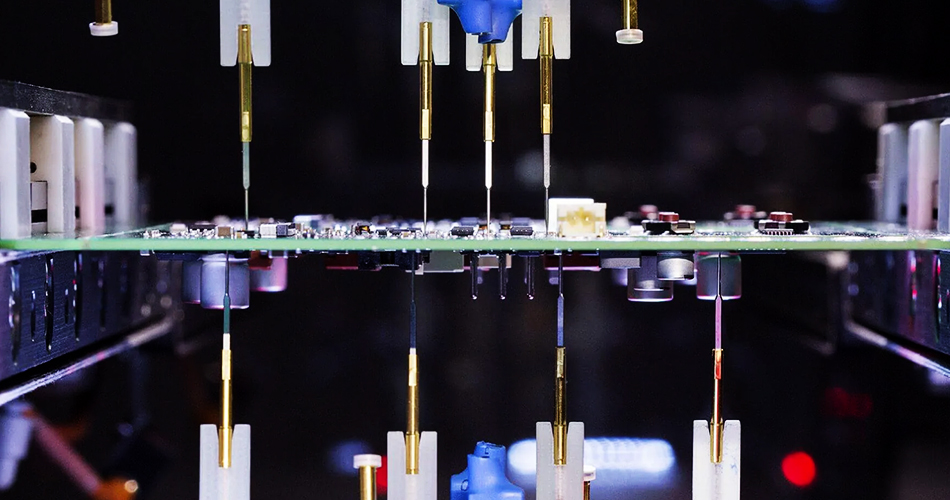

微型化PCBA最直接的测试障碍是物理接触的不可靠性。传统ICT测试依赖的弹簧探针,其最小直径通常在0.2毫米左右。面对0.4毫米间距的微间距BGA或密集的QFN封装周边焊盘,探针阵列的布局几乎成为不可能完成的任务。即便勉强设计出高密度针床,探针与微小焊盘的精准对位容差要求极高,测试治具的磨损、PCB自身的轻微形变都足以导致接触不良,产生大量误判。

更隐蔽的问题是接触压力与损伤。为了确保电气连接的可靠性,探针需要施加一定的压力。在微型焊盘上,这个压力可能导致焊锡开裂或焊盘抬起,这种应力损伤在测试后未必立即失效,却会在产品生命周期中埋下隐患。我们曾遇到一批智能手表主板,ICT测试通过率良好,但产品上市后返修率异常,解剖分析发现,部分BGA焊球在探针接触点存在微裂纹。测试本身成了可靠性的破坏者。

二、信号完整性与测试覆盖率的矛盾

电气测试的另一核心是信号激励与采集的保真度。随着PCBA工作频率跃升至GHz级别,测试接口引入的寄生电容和电感不再是可忽略的“小问题”。一根几毫米长的探针带来的寄生效应,足以扭曲高速数字信号或射频信号的完整性,导致测试结果无法反映PCBA的真实性能。

功能测试面临同样的困境。微型化PCBA往往将更多功能集成于单一SoC(系统级芯片)中,外部可观测的测试点急剧减少。传统“观测输入输出以推断内部状态”的黑盒测试方法,其覆盖率显著下降。测试工程师不得不更多地依赖芯片厂商提供的边界扫描(JTAG)或内置自测试(BIST)功能,但这又将测试的深度与芯片设计方的开放程度紧密绑定,PCBA加工厂失去了部分测试策略的自主权。

三、新兴技术路径的探索

行业正在多条路径上寻求突破。非接触式测试技术的前景愈发清晰。基于机器视觉的高精度光学检测(AOI与AXI)已能部分替代电气测试对制造缺陷的筛查。更前沿的研究聚焦于毫米波或太赫兹成像技术,试图在不接触的情况下探测内部导线连通性与近场电磁辐射特性,形成“电磁指纹”进行比对。

另一种思路是将测试能力前移至芯片内部。硅芯片内集成监控传感器,实时监测供电完整性、热特性和信号质量,并通过数字接口上报。这要求PCBA设计阶段就与芯片架构协同规划,将可测试性设计(DFT)提升到系统级。

模块化、柔性化的测试平台也成为应对多品种、小批量趋势的答案。采用高精度机械臂搭载微型探针或非接触传感器,通过视觉定位自适应不同板型,快速重构测试程序。这种方案降低了微型化产品测试治具的巨额投入,尤其适合研发迭代阶段与中低产量PCBA加工项目。

四、对PCBA加工流程的深层影响

测试环节的变革正在倒逼整个PCBA加工流程重新适配。设计环节,工程师必须更早地与测试部门协作,预留必要的、符合可测性要求的物理空间或虚拟访问通道。即使只是一个0.5毫米的测试过孔,也可能成为量产阶段良率爬升的关键。

生产环节,测试不再是一个孤立的后道工序。SPI(锡膏检测)和AOI的数据需要与最终测试结果进行大数据关联分析,从而将测试的“判断”功能部分前移至制造过程中,实现预测性拦截。例如,通过分析特定元件位号锡膏印刷体积的微小偏差趋势,预测其最终发生开路缺陷的概率,并在回流焊前进行修正。

微型化PCBA测试设备的演进,本质上是精度、速度与成本构成的“不可能三角”中寻找新平衡点。它推动的不仅是检测工具的升级,更是一种质量保证理念的转变:从依赖末端检测筛选缺陷,转向依靠过程数据与智能算法预防缺陷。对于PCBA加工厂而言,在这场微型化竞赛中,测试能力不再仅仅是质量的门卫,而正在成为技术竞争力的核心发动机。谁能率先跨越物理接触的极限,谁就能握住下一代高密度电子产品的制造钥匙。