在PCBA加工行业,产品质量始终是客户最为关注的核心指标。面对电子产品日益复杂的功能设计与严格的市场标准,提升PCBA质量已不仅仅依赖于生产环节的管控,更离不开一套科学、高效的测试策略。通过改进测试方式,不仅能够提前发现潜在问题,还能为后续工艺优化提供数据支持,是确保产品品质稳定的重要手段。

一、建立精准匹配的测试标准体系

每一款PCBA产品都有其独特的功能逻辑与使用环境,因此在测试策略制定时,必须紧密结合产品应用场景与客户需求。有的产品对信号完整性要求高,有的则更关注抗干扰性能。制定测试标准时,应将ICT(在电测试)、FCT(功能测试)、高低温测试等环节进行有机组合,确保覆盖所有关键性能指标,避免测试“盲区”。

二、引入自动化测试,降低人为误差

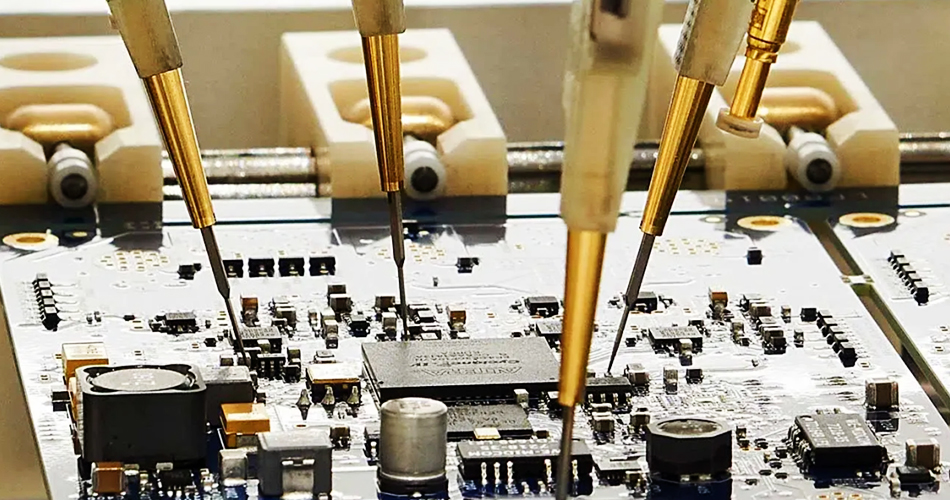

在传统PCBA加工流程中,测试往往依赖人工操作,存在漏测、误判等风险。自动化测试平台通过标准化工装、软件控制逻辑及精准传感技术,可以大幅提升测试的稳定性与一致性。例如,轨道式FCT平台配合自动夹具系统,不仅缩短了测试节拍,还提升了重复测试的准确度,特别适用于中大批量PCBA的稳定输出。

三、深度挖掘测试数据,反哺工艺优化

测试不仅是发现问题的手段,更是过程改进的重要入口。将测试环节产生的大量数据进行系统化收集与分析,有助于发现异常趋势。例如,焊接不良频繁集中在特定区域,可能与元件布局或温度曲线有关;FCT失败率波动,或暗示程序烧录环节存在不稳定因素。通过数据驱动的方式,测试从“验收”变为“预测”,为提升整体PCBA加工良率提供科学依据。

四、针对性定制柔性测试流程

在多品种、小批量成为常态的市场环境下,标准化测试流程已经无法适配所有订单需求。根据客户行业特性和产品定位灵活定制测试内容,能更精准体现产品质量。例如,医疗类PCBA应重视电气绝缘和误码率检测,车载类则需加入高温老化与震动模拟测试。柔性测试不仅提升了产品可靠性,也增强了客户信任度。

五、强化人员能力与质量意识建设

再先进的测试系统,也离不开专业人员的操作与判断。测试人员需具备对电路结构的基本理解、常见故障判断能力及应急处理技巧。定期开展技能培训与实战演练,强化质量红线意识,不仅有助于发现问题,也能推动前道工序的协同改进。此外,一线员工提出的测试建议,往往来自最直接的实践经验,值得重视与反馈。

在PCBA加工的质量体系中,测试策略扮演着承前启后的关键角色。它不仅守住了产品交付前的最后一道关卡,更通过持续优化、数据分析与技术升级,为整体制造质量的提升注入动力。只有将测试视为质量体系的一部分,持续投入、系统建设,才能真正把控好PCBA产品的每一个细节,赢得市场的长期信赖。