在PCBA加工领域,PCBA测试是确保产品质量和可靠性的最后一道防线。然而,传统的测试流程往往依赖于预设的规则和人工经验,效率和准确性都存在瓶颈。随着数据量的爆炸式增长,机器学习(ML)技术正为PCBA测试带来一场深刻的变革,它能够从海量数据中学习规律,优化测试流程,从而实现更智能、更高效的质量控制。

机器学习如何优化PCBA测试?

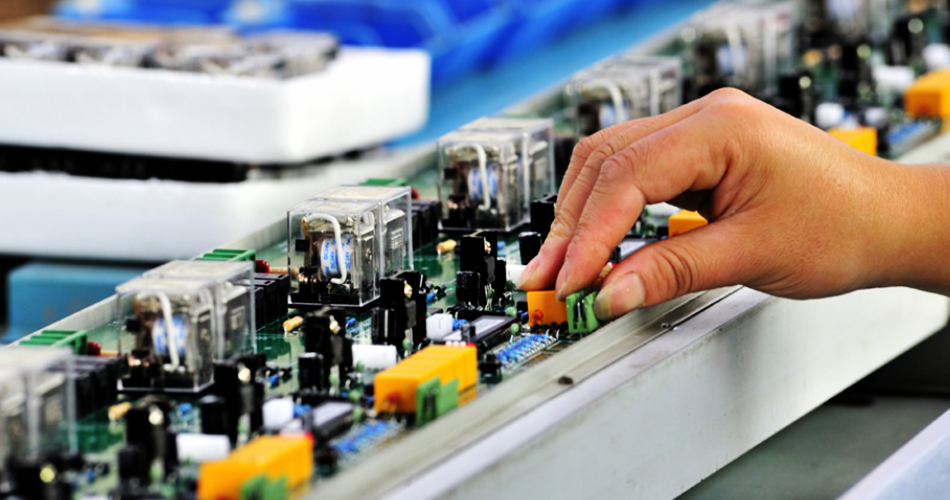

机器学习并非取代现有的测试设备,而是作为一种强大的“大脑”,赋能测试流程的各个环节。

1. 智能缺陷检测与分类

传统的自动光学检测(AOI)和自动X射线检测(AXI)系统,虽然能快速扫描PCBA,但其识别规则需要人工设定,容易受光线、焊点形状等因素影响,导致误判或漏判。

机器学习的介入改变了这一局面。通过对海量良品和不良品图像数据进行训练,一个基于深度学习的视觉模型可以学习到焊点、元器件等图像的复杂特征。它能够识别出传统规则难以捕捉的细微缺陷,如微小的焊点裂纹、元件轻微倾斜等。更重要的是,这个模型还能自动对缺陷进行分类,比如是虚焊、短路还是缺件,为后续的返工和工艺改进提供精准指导。

2. 预测性测试与良率提升

在PCBA加工过程中,良率是衡量生产效率的关键指标。机器学习可以帮助我们从被动测试转向主动预测。

通过收集和分析生产线上所有设备(如锡膏印刷机、贴片机、回流焊炉)的运行参数、环境数据以及测试结果,机器学习模型可以建立一个复杂的关联网络。当某些参数(如回流焊炉的某个温区温度波动)出现异常时,模型能够预测到这一异常可能导致的产品缺陷,并在问题发生前发出预警。这种预测性维护和调整,能从源头减少不良品的产生,大幅提升良率。

3. 测试流程的智能优化

传统的PCBA测试流程往往是固定的,所有板卡都必须经过所有测试环节,即使是那些良率极高的批次也不例外。

机器学习可以根据历史数据和实时生产情况,智能地优化测试策略。例如,对于一个良率连续保持在99.9%以上的稳定产品批次,ML模型可以建议减少某些非关键测试环节的频率,从而缩短测试周期,提高整体生产效率。而对于新产品或良率波动较大的批次,模型则会建议增加测试的广度和深度,以确保质量。这种自适应的测试流程,让资源配置更加高效。

面向未来的挑战与机遇

通过机器学习优化PCBA加工测试流程,无疑是行业未来的发展方向。它不仅能提高测试的准确性和效率,更能通过数据洞察,为整个生产管理带来革命性的提升。

然而,这条道路并非坦途。首先,需要解决的是数据的收集和整合问题。许多工厂的数据系统是孤立的“数据孤岛”,难以形成有效的数据流。其次,是人才的挑战。既懂PCBA工艺又懂机器学习的复合型人才,是当前市场的稀缺资源。最后,是模型训练所需的巨大计算资源和资金投入。

尽管面临挑战,但机器学习在PCBA加工领域的应用已是大势所趋。那些能够率先拥抱这一技术的企业,将拥有更强的质量控制能力、更高的生产效率,从而在激烈的市场竞争中赢得先机。