在国防和军事领域,电子设备的可靠性和性能是决定任务成败乃至人员安全的决定性因素。从战斗机的航电系统到无人机的侦察设备,其核心都是经过严格PCBA加工的电路板。与消费电子、工业电子等领域不同,军用电子设备的PCBA测试,因其所处的极端环境和严苛的任务要求,面临着一系列独特的挑战和特殊要求。

一、极致的可靠性与冗余设计验证

军用电子设备通常没有二次维修的机会,因此其可靠性必须达到最高等级。PCBA测试不仅要验证其在正常工作条件下的功能,更要确保其在各种故障模式下的鲁棒性。这包括:

- 冗余功能测试: 军用PCBA常常采用冗余设计,以防单点失效。测试需要验证当一个组件或通路失效时,其备用冗余是否能无缝接管,确保系统的持续运行。

- 降额验证: 为了延长寿命和提升可靠性,元器件在设计时通常会进行降额使用。测试需要确认PCBA在降额工作状态下的性能和稳定性,确保其在长期服役中不会因元器件的老化而失效。

- 极端环境下的性能验证

二、军用电子设备常常在极其恶劣的环境中工作,例如:

- 宽温带测试: 从极地的严寒到沙漠的酷热,PCBA必须能够在-55℃至+125℃甚至更宽的温度范围内稳定工作。测试需要将PCBA置于高低温箱中,模拟极端温度变化,并同时进行功能和性能测试。

- 高G力与振动测试: 军事应用中,PCBA要承受巨大的冲击和振动,如火箭发射、导弹飞行或炮火轰击。测试需要使用振动台和冲击测试设备,模拟真实环境,验证PCBA的结构完整性和焊点的可靠性。

- 电磁兼容性(EMC/EMI)测试: 在复杂的战场环境中,PCBA需要抵抗各种电磁干扰,同时也不能发出过强的电磁辐射,以免影响友方设备。EMC测试是确保PCBA在复杂电磁环境中稳定工作的关键。

- 严格的制造工艺与可追溯性要求

三、军用PCBA的PCBA加工过程本身就充满了特殊性,而这些特性也反映在测试中:

元器件的特殊性: 军用PCBA通常采用军工级元器件,这些元器件需要经过更严格的筛选和测试。测试环节需要核对所有元器件的批次和来源,确保符合军方标准。

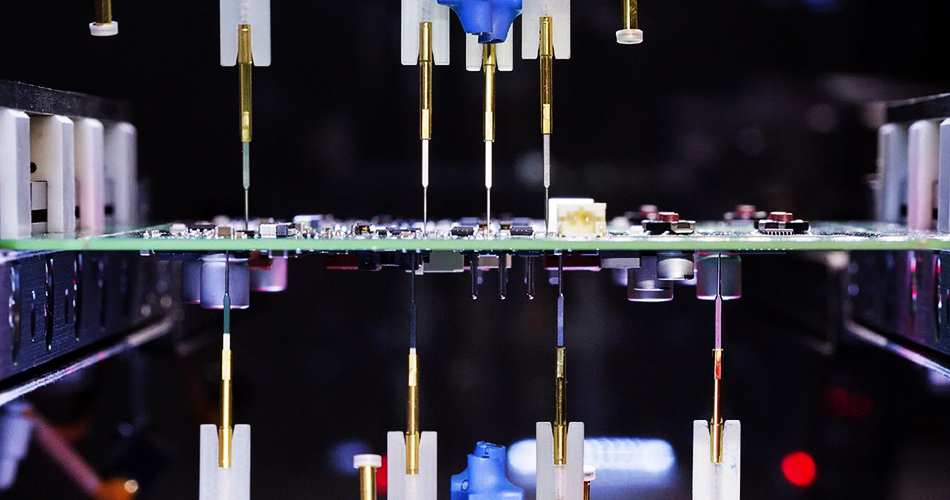

- 焊接质量的极致要求: 军用PCBA的焊点质量直接关系到设备的可靠性。除了常规的AOI(自动光学检测)和X射线检测,还会进行更深入的检查,如焊点截面分析等,以确保其内部结构无空洞、无裂纹。

- 全生命周期可追溯: 每一个军用PCBA都需要有完整的“数字履历”。测试数据、生产日期、操作人员、使用的原材料批次等所有信息都必须被记录和追溯。这使得在出现问题时,能够迅速定位问题来源,并采取相应措施。

结论

军用电子设备PCBA的测试,是一项追求极致、不容有失的系统工程。它不仅仅是简单的功能验证,更是在极端环境下对PCBA可靠性、耐久性和安全性的全方位考验。通过实施严格的冗余测试、全面的环境模拟以及细致的可追溯管理,PCBA加工后的测试环节为军用电子设备提供了坚实的质量保障,确保了它们在最关键的时刻能够可靠地运行,为国家安全和军事任务提供有力支持。