在当今瞬息万变的电子产业中,产品的可靠性是企业的生命线。对于PCBA加工而言,测试环节是确保产品质量的关键防线。然而,随着PCBA的设计日益复杂,元器件密度不断提高,传统的测试方法和算法已难以满足高精度测试的需求。为了应对这一挑战,行业正积极探索并应用最新的算法,旨在从根本上提升PCBA测试的准确性和效率。这些算法不仅仅是工具的升级,更是测试理念从简单判断到智能分析的转变。

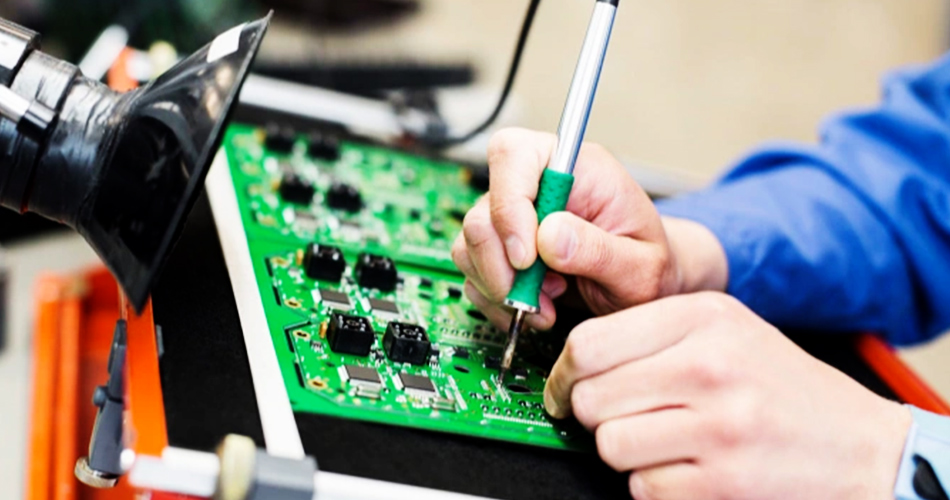

1、图像处理与计算机视觉算法

在自动光学检测(AOI)和X射线检测(AXI)等非接触式测试中,图像处理算法是其核心。传统的图像匹配算法在面对微小缺陷和阴影时,容易出现误判和漏检。

- 深度学习与卷积神经网络(CNN): 最新的应用是利用深度学习模型,特别是卷积神经网络,来训练AOI和AXI设备。通过海量正常和有缺陷的PCBA图像数据进行训练,CNN模型能够自动学习和识别出各种复杂的缺陷模式,如微小的焊点空洞、轻微的元器件偏移等。与传统的基于规则的算法相比,深度学习模型能够更准确地识别未知或不规则的缺陷,显著降低误判率。

- 三维重建算法: 针对X射线CT(计算机断层扫描)测试,最新的算法可以更快速、更精确地重建PCBA的三维模型。这使得工程师可以对焊点高度、焊球空洞体积等三维信息进行精确量化,为PCBA加工的质量控制提供更可靠的数据。

2、数据分析与预测性算法

测试不仅仅是发现缺陷,更是通过数据来预防缺陷。最新的算法能够对测试数据进行深度分析,从中挖掘出有价值的信息。

- 大数据关联分析: 生产过程中会产生海量数据,包括测试结果、生产参数、物料批次等。最新的大数据关联分析算法能够从这些数据中找到因果关系,例如,发现某个批次的元器件与特定类型的缺陷高度相关,或者某个时段的炉温异常导致了良率下降。这种分析使得工厂能够从“解决问题”转变为“预防问题”,从源头上提升良率。

- 机器学习与预测性维护: 利用机器学习算法,工厂可以建立预测模型,预测测试设备何时可能出现故障。通过分析设备的运行数据,模型可以提前发出预警,通知维护人员在设备故障发生前进行保养,避免因意外停机而造成的生产中断和效率损失。

3、算法融合:实现闭环测试与优化

未来的PCBA测试不再是单一设备的独立工作,而是多设备、多算法的融合。

- 多模态数据融合算法: 将来自AOI、AXI、ICT等不同测试设备的数据进行融合分析。例如,当AOI发现一个可疑的焊点时,系统可以自动调取AXI图像进行二次验证,从而提高诊断的准确性。这种融合算法能够提供一个更全面、更精确的质量视图。

- 测试与生产的闭环优化: 最先进的算法可以将测试结果直接反馈给生产线。当算法识别出某种缺陷模式时,系统可以自动调整贴片机或回流焊炉的参数,从而实时优化PCBA加工的工艺,实现自动化、智能化的质量控制。

在PCBA加工的质量控制中,算法正扮演着越来越重要的角色。从传统的图像匹配到深度学习,从简单的数据统计到大数据预测,最新的算法应用正在从根本上提升PCBA测试的精度和效率。投资于这些先进的算法,不仅仅是技术的升级,更是为企业构建一个智能、高效、可追溯的质量管理体系,从而在未来的市场竞争中赢得先机。