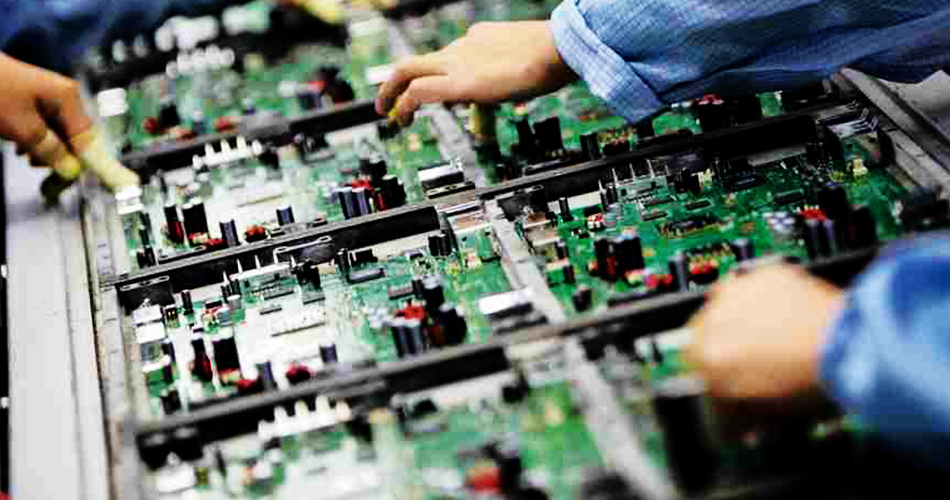

在电子产品的生命周期中,从原型设计到大规模量产是一个至关重要的转折。对于PCBA加工而言,批量生产不仅仅是简单地重复相同的工作,它带来了独特的质量挑战。在成千上万块电路板的生产过程中,任何一个小小的疏忽都可能被放大成批次性缺陷,对企业造成巨大的损失。因此,如何在批量生产中建立一套严密的质量保障体系,成为每一个PCBA工厂的核心竞争力。

1、自动化:质量与效率的双重保障

在批量生产中,人是最大的不确定因素。人工操作容易因疲劳、注意力分散而导致失误。自动化则从根本上解决了这一问题。

- 自动化生产线: 采用自动化设备,如全自动焊膏印刷机、高速贴片机和回流焊炉,可以确保生产过程的一致性和精确性。这不仅能提高生产效率,还能显著降低因操作不当而导致的缺陷率。

- 在线检测: 在生产线的关键环节,部署自动化检测设备至关重要。例如,在焊膏印刷后使用焊膏检测(SPI)设备,在贴片后使用自动光学检测(AOI),在回流焊后使用X射线检测(AXI)。这些设备能够实时捕捉缺陷,并立即发出预警,防止不良品流入下一环节。

- 实时数据反馈: 现代的自动化生产线通常与制造执行系统(MES)相连。MES能够实时收集来自所有设备的生产数据和质量数据,并进行大数据分析。当系统检测到某个参数开始偏离正常值时,可以立即通知工程师进行干预,从而实现PCBA加工的预防性质量控制。

2、追溯性:为质量问题找到“根”

在批量生产中,即使是最微小的元器件或工艺问题,也可能影响整个批次的产品。一个完善的追溯系统,能够帮助企业在出现质量问题时,快速锁定问题根源。

- 物料追溯: 每一个元器件,从供应商、批次、到上料的机器,都应该有完整的记录。当某个元器件出现问题时,能够迅速召回所有使用了该批次元器件的产品。

- 生产过程追溯: 每一个PCBA都应该有一个唯一的标识符(如条形码或二维码)。通过扫描这个标识符,可以追溯到该PCBA在生产线上经过的每一个工位、所使用的设备以及负责的工程师。

- 测试数据追溯: 所有的测试数据,无论是AOI、AXI还是功能测试,都应该与PCBA的标识符绑定并长期保存。当产品在市场上出现故障时,可以调取其原始测试数据,进行详细的故障分析。

3、供应链管理:从源头控制风险

PCBA加工的质量不仅仅取决于工厂内部的生产,更与上游的物料供应商息息相关。在批量生产中,确保元器件的质量是控制风险的第一步。

- 供应商审核: 与信誉良好、质量管理体系完善的供应商建立长期合作关系。定期对供应商进行审核,以确保其产品质量的稳定性。

- 物料来料检验(IQC): 对所有入库的元器件进行严格的来料检验。这包括元器件的外观、尺寸、电气性能等。

- 建立替代料库: 在批量生产中,元器件短缺是常见的风险。建立一个经过严格验证的替代料库,可以在不影响产品质量的前提下,快速响应供应链的变化。

在批量生产中,保证PCBA加工的质量是一项系统性的工程。它需要从自动化生产、数据化追溯和供应链管理三个层面共同发力。通过将这些环节紧密结合,PCBA工厂可以构建一个高效、精准、可追溯的质量保障体系。这不仅能降低生产成本,提升客户满意度,更是在激烈市场竞争中,赢得客户信任和长期发展的基石。