在PCBA加工的质量管理体系中,IQC(来料质量控制)是整条生产线的守门人。如果原材料在入库阶段就存在缺陷,后续的SMT贴片、回流焊及功能测试无论多么精密,都无法挽回成品的质量损失。对于追求高可靠性的PCBA制造而言,IQC绝对不是简单的核对数量和规格,而是基于工程逻辑的严格筛选。从业多年,我总结出衡量IQC专业度及物料合格性的5个硬指标,这些细节直接决定了PCBA加工直通率的高低。

一、焊盘与引脚的可焊性(Solderability)验证

可焊性是PCBA加工中最基础也最关键的指标。如果PCB焊盘或元器件引脚表面发生氧化,回流焊时就会出现润湿不良、冷焊或虚焊。

IQC必须定期进行边缘浸锡测试(Edge Dip Test)。针对存放超过半年的元器件或PCB,需模拟实际焊接环境,观察锡液在金属表面的润湿角度及覆盖面积。若润湿角大于90度或表面出现不规则缩锡,说明镀层已经退化,这类物料严禁进入贴片工序,否则会导致大面积的批量返修。

二、尺寸精度与共面度(Coplanarity)检查

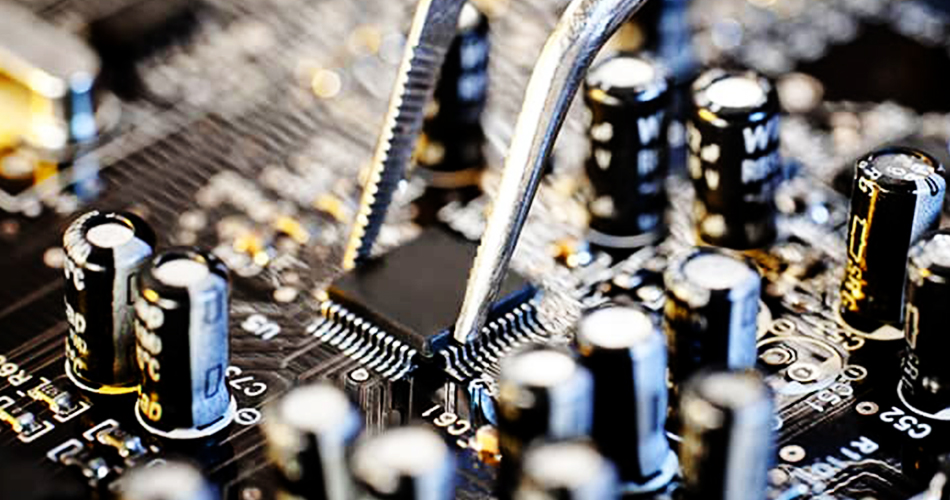

随着封装趋向微型化(如01005或超细间距BGA),物理尺寸的细微偏差会导致严重的工艺事故。针对PCB,IQC需重点检测板厚、孔径公差以及丝印清晰度;针对元器件,尤其是多引脚的IC或连接器,引脚的共面度是核心。

引脚共面度误差若超过0.1mm,贴片后极易出现翘脚或空焊。我们通常要求IQC使用高倍率自动光学检测仪(AOI)或数字显微镜对高风险物料进行抽检,确保物料的机械尺寸完全符合原始设计规格书。

三、包装的MSL湿敏等级与ESD防护合规性

在PCBA生产中,湿敏元件(MSD)的管理不到位是导致“爆米花效应”的元凶。IQC在拆箱瞬间,必须检查防潮袋是否破损、干燥剂是否失效以及湿度指示卡(HIC)的颜色。

同时,包装袋的防静电(ESD)性能同样是强制指标。如果供应商使用了劣质的普通塑料袋,物料在运输摩擦中积聚的静电足以击穿芯片内部的精密电路。IQC需配备表面电阻测试仪,定期抽测包装材料的导电率,从源头上杜绝静电损伤。

四、PCB阻焊与金手指的附着力测试

PCB板材的质量不仅看走线,更要看表面处理。在PCBA加工的高温环境下,劣质的阻焊油墨会发生脱落或发白。

IQC需执行百格测试(Cross-cut Test),利用标准胶带对阻焊层和金手指表面进行剥离实验。如果胶带撕起后带走了油墨或镀金层,说明PCB制程存在工艺缺陷。此类问题若在贴片后才发现,由于元器件已经焊接,不仅损失了昂贵的物料,还会造成PCB报废,给项目进度带来致命打击。

五、物料一致性与真伪(Golden Sample)比对

在全球供应链波动的环境下,翻新件和伪劣件(Counterfeit Parts)的风险激增。IQC的一项重要任务是进行物料一致性核验。

通过将到货样品与样板进行对比,检查丝印字体、Logo工艺、底部引线框架特征以及管脚色泽。针对关键的核心芯片,还需配合X-ray检测内部键合线的结构是否一致。只有确保每一颗进入产线的物料都是原厂正品,才能谈可靠性。

IQC的深度决定了PCBA加工的广度。这5个指标看似繁琐,实则是降低生产风险、节约沟通成本的最有效手段。如果您的项目正在遭遇不明原因的焊接不良,或者供应商提供的原材料质量参差不齐,欢迎联系我们,获取专属的PCBA质量提升建议,让风险止于入库。