随着电子制造行业向智能化、精细化快速迈进,传统的PCBA加工模式正在经历深刻的变革。其中,大数据技术的引入为企业带来了全新的管理理念与竞争优势。从生产效率提升到品质风险预警,从供应链协同到客户需求洞察,大数据在PCBA加工各个环节的作用正日益显现。

1. 数据驱动的生产过程优化

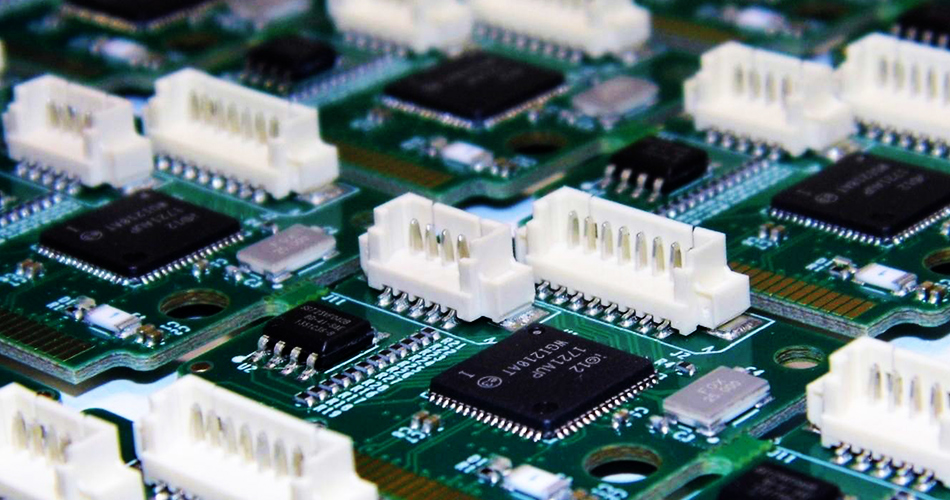

PCBA加工过程中涉及多道复杂工序,包括SMT贴片、焊接、测试、装配等。通过对各工序采集的大量实时数据进行整合与分析,企业可以:

- 精准掌握设备运行状态与产能瓶颈;

- 优化贴片路径与焊接温度参数,提升生产效率;

- 监控产品良率波动,快速定位质量异常。

这些以数据为基础的调整,往往比经验主导的方式更科学、更具稳定性,有助于实现持续的工艺改进与资源配置优化。

2. 提升品质管理的预测能力

在传统品质控制中,问题往往在发生后才被发现。而通过大数据建模分析,PCBA加工企业可实现从“事后控制”向“事前预测”转变。例如:

- 通过对SPI、AOI、ICT测试数据的关联分析,识别潜在缺陷趋势;

- 利用回流焊炉温度曲线与良率数据的相关性,判断炉温偏差是否会引发虚焊;

- 基于过往返修数据,建立产品风险评分系统,为关键工序设置预警机制。

这种预测式品质管理能有效降低批量性不良的发生概率,提升整体交付稳定性。

3. 优化供应链与物料管理

PCBA加工依赖大量电子元器件和工艺物料。通过引入大数据分析,企业可以实现更加高效的供应链协同与库存优化:

- 分析物料使用频率与采购周期,优化安全库存与订货节奏;

- 监控供应商交付质量数据,评估供应风险;

- 建立BOM异常预警机制,防止物料替代导致的性能偏差。

尤其在多品种、小批量订单占比提升的背景下,数据驱动的柔性物料管理成为保持交期与成本控制的关键。

4. 增强客户体验与定制化能力

随着客户对交付速度、定制能力与透明度的要求不断提升,PCBA加工厂若能借助大数据改善客户服务,将获得更强的市场粘性。例如:

- 提供在线订单追踪、测试数据共享、交付预测;

- 分析客户过往订单偏好,辅助销售团队推荐更合适的加工方案;

- 汇总客户产品常见问题,推动研发与工艺同步优化。

通过数据拉近与客户的距离,有助于构建长期稳定的合作关系。

5. 为智能制造转型奠定基础

大数据不仅解决当前的问题,更是未来智能制造的核心基础。借助数据中台与边缘计算,PCBA加工企业可以逐步实现:

- 设备自动调度与无人化运行;

- 全工序闭环追溯与溯源;

- 人机协同下的柔性生产组织方式。

这些能力将决定企业在未来市场中能否实现可持续发展与技术引领。

大数据技术在PCBA加工中的应用,不仅是管理工具的升级,更是一场深层次的经营思维变革。通过全面的数据采集、深入的分析建模以及跨部门的信息整合,企业能够实现更高的效率、更稳的品质与更优的客户服务。在竞争日益激烈的电子制造领域,谁能先将数据转化为价值,谁就能占据未来的主动权。