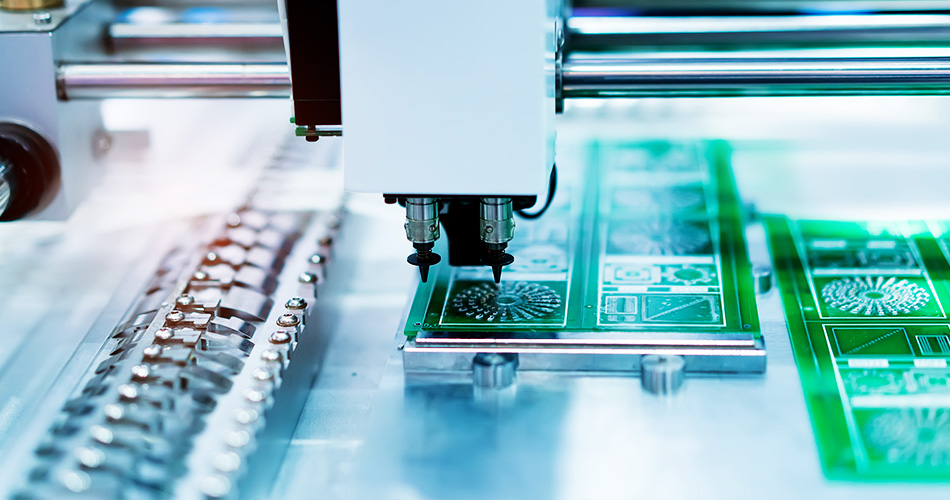

在当今全球气候变化和资源日益短缺的背景下,各行各业都在积极探索可持续发展的路径。电子制造业作为全球经济的重要组成部分,其生产过程中的资源消耗和环境影响尤为突出。因此,在PCBA加工领域,通过流程优化和技术创新,实现资源优化与可持续发展,已不再是可有可无的选项,而是关乎企业未来竞争力的核心课题。

1、精益制造:减少浪费与提升效率

精益制造(Lean Manufacturing)的核心思想是消除一切形式的浪费。在PCBA加工中,这包括但不限于:

- 物料浪费: 通过精准的物料管理和高效的贴片(SMT)工艺,可以最大限度地减少元器件的报废。例如,采用先进的物料管理系统(MES),确保元器件的精确追溯和及时补给,避免因库存过期或错料而造成的浪费。

- 能源浪费: 优化生产线布局,减少不必要的物料搬运和人员移动;采用节能型设备,如高效回流焊炉和贴片机,可以显著降低电力消耗。

- 生产浪费: 通过提升一次性通过率(First Pass Yield),减少返工和报废。返工不仅消耗额外的时间和人力,还会对PCBA造成二次损害,增加资源消耗。

2、绿色技术:从材料到工艺的变革

可持续发展要求PCBA加工行业从根本上革新其使用的材料和工艺,以降低对环境的负面影响。

- 无铅化: 随着RoHS(有害物质限制)指令在全球范围内的推广,无铅焊锡已成为行业标准。无铅焊锡虽然对工艺控制要求更高,但从长远来看,它消除了铅对环境和人体的危害,是PCBA加工可持续发展的基石。

- 可回收与生物降解材料: 探索使用可回收或生物降解的PCB板材和封装材料,减少对不可再生资源的依赖,并降低电子垃圾对环境的污染。

- 环保清洗: 在清洗助焊剂残留时,采用环保型清洗剂替代传统的有机溶剂,减少有害物质的排放,保护水资源和大气环境。

3、智能制造:数据驱动的资源优化

智能制造(Smart Manufacturing)通过将数字技术融入到生产流程中,为资源优化提供了新的可能性。

- 实时数据监控: 通过传感器和制造执行系统(MES),实时监控生产线的能源消耗、物料使用和设备运行状态。这些数据可以被用来识别高能耗环节,并进行针对性的优化。

- 预测性维护: 利用大数据和人工智能(AI),可以预测设备的潜在故障。通过在设备失效前进行维护,可以避免因意外停机而造成的生产中断和资源浪费。

- 闭环追溯: 建立完善的追溯系统,从元器件到成品,每一个环节都可追溯。这不仅有助于在出现问题时快速定位,也为未来产品的设计和工艺改进提供了宝贵的数据,从源头上减少浪费。

结论

在竞争日益激烈的市场中,PCBA加工工厂的成功不仅取决于其生产效率和成本控制,更取决于其对资源优化和可持续发展的承诺。通过实施精益制造理念,采用绿色技术,并利用智能制造的数据洞察力,PCBA工厂可以显著减少浪费、降低能耗和环境足迹。这不仅是对社会责任的履行,更是一种前瞻性的商业战略,能够为企业赢得客户青睐、建立品牌美誉,并在未来的市场竞争中占据有利地位。