在竞争激烈的电子市场中,高端产品以其卓越的性能、稳定性和可靠性脱颖而出。这些特质并非偶然,而是源于每一个环节的严苛把控,其中,PCBA加工方案的设计与执行尤为关键。一个优秀的方案能够将复杂的设计蓝图转化为性能稳定的实体,从而确保产品在极端环境下的长期可靠运行。那么,如何才能设计出符合高端电子产品要求的PCBA加工方案呢?

1、深入理解设计需求与应用场景

高端PCBA加工方案的起点,是全面而深刻地理解产品的设计需求和最终应用场景。这包括:

- 电气性能要求: 是否有高频信号传输、大电流处理、低功耗或低噪声等特殊要求?这些都将直接影响元器件的选择和布局。

- 物理环境: 产品将在高温、低温、潮湿、震动或腐蚀性气体等环境下工作吗?这些外部因素决定了PCBA的防护等级和材料选择。

- 可靠性与寿命: 产品需要达到多长的使用寿命?是否要求在关键任务中零故障?这些决定了测试和验证的严格程度。

只有深入理解这些核心需求,才能在后续的方案设计中做到有的放矢,避免在关键环节出现短板。

2、严选高品质原材料与元器件

高端产品的基石在于其用料。一个合格的PCBA加工方案必须从源头把控,确保所使用的所有材料和元器件都符合最高标准。

- PCB基板: 选用高Tg值(玻璃化转变温度)的板材,以应对高温环境下的高频信号传输。对于高频应用,应选择低损耗因子(Df)和低介电常数(Dk)的特殊材料。

- 元器件: 优选知名品牌、有完整溯源体系的元器件供应商。对于关键元器件,如处理器、存储器和电源管理芯片,必须进行严格的来料检验,甚至可追溯到生产批次。

- 焊料与助焊剂: 使用高纯度、低空洞率的焊膏和高活性的助焊剂,以确保焊接点的牢固性和可靠性。

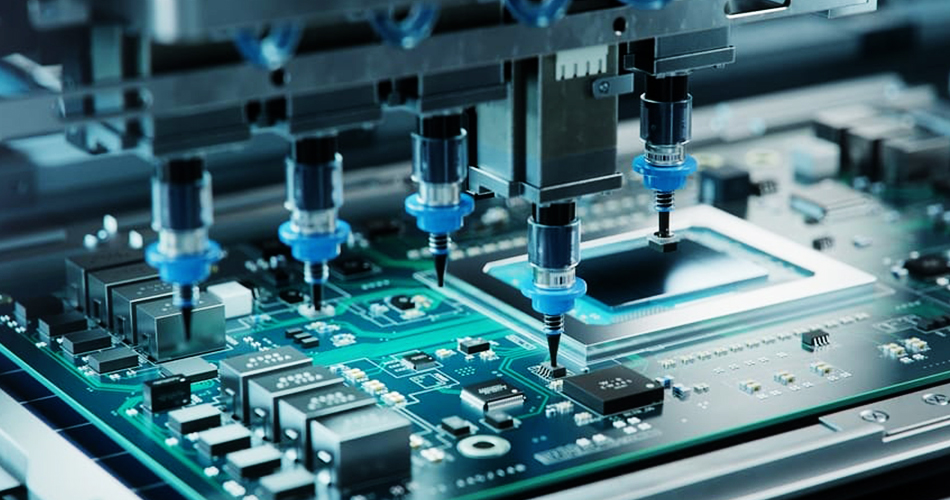

3、精细化制造与严苛的工艺控制

高端PCBA加工对制造工艺的精度要求极高,任何微小的偏差都可能导致性能下降甚至失效。

- 元器件贴装: 采用高精度贴片机进行元器件贴装,确保位置精准。对于BGA、QFN等精密封装器件,应采用自动光学检查(AOI)或X射线检测(X-Ray)进行全面检查。

- 回流焊曲线: 根据元器件特性和PCB材料,精确设置和控制回流焊的温度曲线。一个理想的曲线可以确保焊点形成完美的金属间化合物,同时避免对元器件造成热损伤。

- 三防处理: 针对潮湿、腐蚀等严苛环境,对PCBA进行三防漆喷涂或灌封处理。这层保护膜能够有效隔绝外界环境,大大提升产品的耐久性。

4、全方位的功能与可靠性测试

高端产品方案的最后一道防线是全面的测试与验证。测试不再是简单的通断电检查,而是一个贯穿始终、深入细节的质量验证过程。

- 功能测试(FCT): 模拟PCBA在最终产品中的工作环境,验证其所有功能是否正常。这包括电压、电流、接口通信、信号完整性和时序等。

- 老化测试: 将PCBA置于高温、高湿等模拟环境中,长时间运行。通过加速老化来暴露潜在的早期故障,确保产品在实际使用中的可靠性。

- 震动与跌落测试: 模拟产品在运输和使用过程中可能遇到的机械冲击,验证焊点和元器件的机械强度。

- 数据追溯: 建立完整的质量管理系统,为每一个PCBA建立唯一的编号和测试档案。当产品出现问题时,可以快速追溯其生产、测试和物料信息,从而进行精准分析和改进。

设计符合高端电子产品要求的PCBA加工方案,是一个系统化的工程。它要求从设计前期的需求分析、中期的材料选择与工艺控制,到后期的全面测试与验证,每一个环节都精益求精。通过对品质的极致追求,并将其融入到每一个PCBA加工步骤中,才能确保最终交付的产品不仅性能卓越,更具备超乎寻常的稳定性和耐用性,从而在高端市场中赢得客户的信赖。