在PCBA加工的后端工艺中,点胶与三防喷涂是提升产品环境可靠性的核心环。随着电子设备向微型化、高密度化发展,元器件间的间隙不断缩小,如何实现胶液与漆膜的均匀度精准控制,已成为衡量一家PCBA工厂工艺深度水平的硬指标。

一、流体动态控制:点胶工艺的一致性保障

点胶工艺在PCBA上主要用于BGA底填或大功耗器件的结构加固。实现均匀度的难点在于流体的粘度受环境温度影响剧烈。

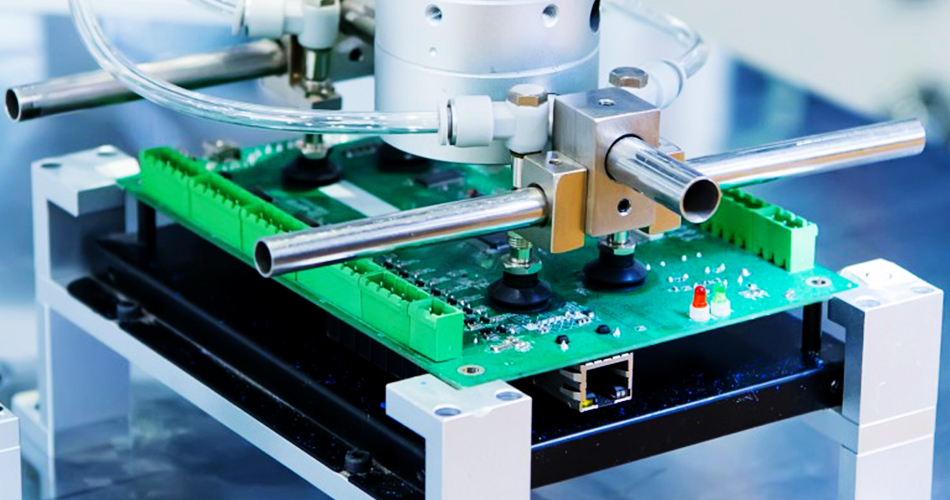

为了保持胶量的一致性,高水平的生产线通常配备具备温控功能的点胶头。通过实时加热确保胶水在喷射过程中粘度恒定,避免因环境气温波动导致的胶条变细或断胶。同时,采用非接触式喷射阀代替传统针头,可以有效解决PCB板面平整度差异带来的干涉问题。针对BGA底填,工程团队需严格计算胶水的爬升速度,通过设定精确的直线点胶路径和等待时间,确保胶水能均匀充满芯片底部,严防气泡产生或局部堆积。

二、成膜厚度管控:三防喷涂的精密化作业

三防漆(防水、防潮、防盐雾)的喷涂质量直接决定了PCBA在恶劣环境下的生存寿命。过去的手工喷涂由于人为因素干扰大,漆膜厚度极不均匀,且容易造成连接器或测试点的污染。

现代自动喷涂机利用高精度喷嘴配合三轴联动系统,实现了对漆膜轨迹的数字化控制。影响均匀度的关键变量包括气压稳定性、喷嘴移动速度以及漆料的雾化程度。我们通常采用“多道叠加”的算法,通过调节重叠率来抵消单次喷涂边缘薄、中间厚的缺陷。针对不同类型的漆料(如丙烯酸、硅酮或聚氨酯),需要动态调整喷涂高度,确保漆膜厚度维持在标准要求的30μm至130μm范围内,既能覆盖转角处的锐利边缘,又不会因过厚导致开裂。

三、阴影效应与干涉避让:复杂布局下的均匀覆盖

高密度PCBA加工常面临“阴影效应”,即高组件遮挡了低矮组件,导致低矮处漆膜过薄或漏喷。解决这一问题的方案在于喷头的多角度调节。通过配备倾斜轴或旋转轴,喷头可以从侧方对元器件侧壁进行补喷。在程序设计阶段,工程人员需针对大型电感、变压器等高物进行避让建模,优化轨迹序列,防止漆液在低洼处淤积。对于禁止沾染漆料的精密接口,利用高精度的雾化边缘控制技术,可以实现±0.2mm的界限精度,从而取消繁琐的人工贴胶带保护,大幅提升生产效率与工艺美感。

四、检测与固化:构建质量闭环监控

均匀度的控制最终需要量化的检测手段来验证。在喷涂完成后,利用在线荧光检测系统可以快速识别漆膜覆盖的连续性。通过在三防漆中添加荧光剂,在特定波长的UV光下,任何漏喷或厚度不均的区域都会清晰显现。

固化环节同样影响最终的膜层质量。如果固化炉升温过快,漆膜内部残留的溶剂会发生剧烈挥发,导致表面出现橘皮组织或气泡。采用红外加热与对流风循环结合的多段温区固化工艺,能引导溶剂平稳挥发,使漆膜在收缩过程中保持平整。

精密电子的防护容不得半点瑕疵,胶液与涂层的均匀度直接关乎产品的全寿命周期稳定性。如果您正面临产品受潮失效、焊点腐蚀或点胶工艺不稳定的挑战,这说明您的制造方案需要更精细化的参数调优。

我们拥有万级净化的自动喷涂车间及高精度流体控制系统,能够针对车载、工业等高可靠性项目提供定制化的包封方案。联系我们,让我们为您的PCBA项目构筑一道坚实、均匀的物理护城河。