在竞争激烈的电子制造业中,生产线的效率直接关系到企业的盈利能力和市场竞争力。而在整个PCBA加工流程中,测试环节是发现问题、确保质量的关键一环,但同时也可能成为制约生产节拍的瓶颈。许多工厂将测试设备简单地放在生产线末端,但这并非最优解。通过科学地优化测试设备的布局,我们不仅能提升测试效率,更能大幅改善整个生产线的流畅性,减少不必要的等待和返工。

1、深入分析生产流程中的“痛点”

在讨论布局之前,我们首先要理解测试环节在整个PCBA加工中的位置和作用。一个典型的流程是:SMT贴装、回流焊、AOI(自动光学检测)、测试(ICT/FCT)、组装和包装。传统模式下,所有的测试都集中在生产线末端。这种“集中式”布局的缺点在于,一旦在测试环节发现大量不良品,这些不良品需要被送回前段工序返工,形成一个混乱的逆向物流,导致生产线混乱,效率低下。因此,优化的核心在于将测试与生产流程更紧密地结合,实现“前置化”和“分散化”。

2、布局优化策略一:将测试环节“前置化”

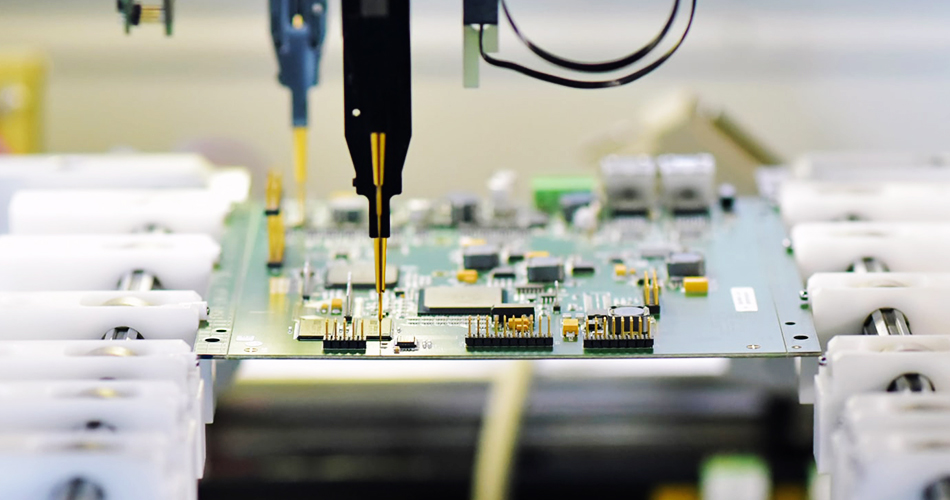

将部分测试功能前置到生产流程中,是提高效率的关键。其中最典型的例子就是自动光学检测(AOI)。 AOI设备可以放置在回流焊之后,在第一时间对焊接质量进行非接触式检测。

- 优势: 这样做能立即发现如缺件、错件、极性反、虚焊、短路等绝大多数视觉可见的贴装缺陷。在这一阶段发现并返修不良品,其成本远低于在功能测试阶段发现问题后再返工。

- 效率提升: 生产线上的操作员可以快速处理这些“初级”不良,而无需将它们堆积到生产线末端,从而避免了大规模的返工和物流混乱,保证了主生产线的顺畅运行。

3、布局优化策略二:功能测试的“分散化”与“并行化”

并非所有的测试都需要在同一个地方完成。根据产品的复杂度和测试内容,我们可以将功能测试(FCT)进行“分散化”处理。

- 串行测试台: 如果产品只需要进行简单的功能验证,可以设置一个简单的、与生产线平行的测试台。当PCBA从生产线末端出来后,可以快速进行功能测试。

- 并行测试台: 对于测试时间较长或需要多个测试步骤的产品,可以设置多个并行的测试台。当一块PCBA进入测试区后,它会被分配到一个空闲的测试台进行测试,而下一块PCBA则可以进入另一个测试台,从而避免了因单个测试台测试时间长而导致的生产线拥堵。这种布局尤其适用于小批量PCBA加工,可以灵活应对不同产品的测试需求。

4、布局优化策略三:打造流畅的“物流”动线

一个高效的测试设备布局,必须建立在流畅的物料流基础上。这意味着不仅要考虑测试设备本身,还要考虑不良品和良品的流向。

- 良品流线: 经过测试的良品应该能够直接进入下一个工序(如组装或包装),中间没有任何不必要的转运或等待。

- 不良品流线: 应建立专门的“返修区”,并设计清晰的物流动线,将测试中发现的不良品快速、有序地送至返修区,而不是让它们在生产线上随意堆放。返修完成的PCBA也应有清晰的通道返回测试区进行复检,形成一个闭环。这种清晰的物流规划可以最大程度地减少生产线上的混乱,提高整体运作效率。

通过以上策略,工厂可以从一个宏观的视角重新审视其PCBA加工流程,将测试环节从一个被动、静态的“关卡”,转变为一个主动、动态的“流量管理中心”。优化布局,不仅仅是空间上的调整,更是一种生产管理理念的升级。